一、丙纶长丝精密齿轮泵概述

丙纶长丝生产作为化纤行业的重要分支,对流体输送设备的精度和可靠性有着极高要求。精密齿轮泵作为丙纶长丝纺丝系统中的核心设备,承担着将熔体定量、定压输送到纺丝组件的关键任务。这类泵不同于普通工业齿轮泵,其设计制造标准更为严苛,需要在高温(通常260-300℃)、高压(可达15MPa)和腐蚀性环境下长期稳定运行。

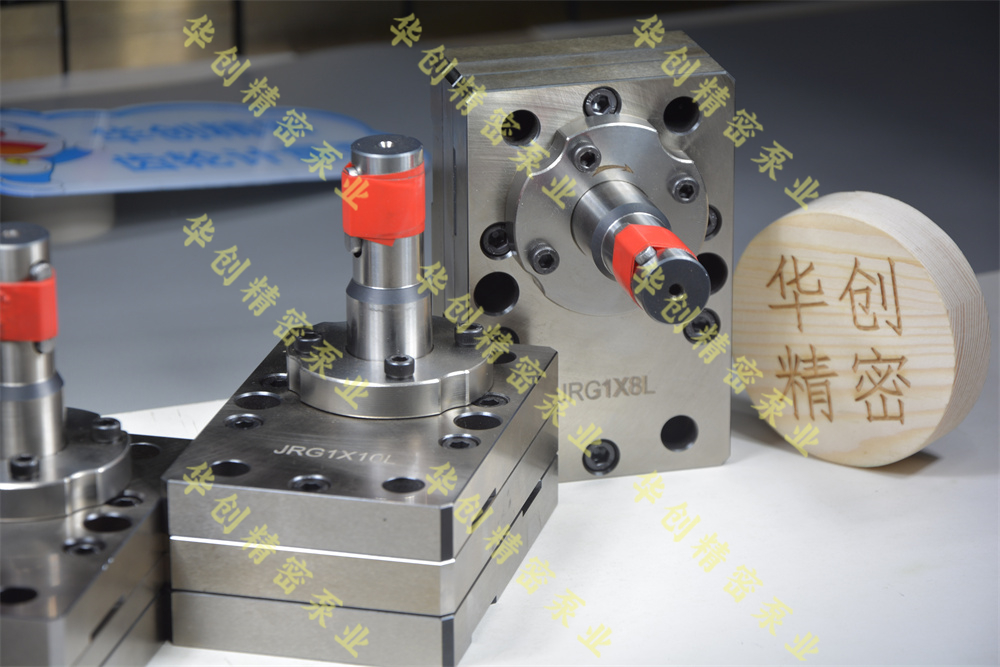

在结构特点上,丙纶长丝精密齿轮泵采用高精度齿轮副、特种合金材料以及独特的密封系统。齿轮啮合间隙通常控制在微米级别,以确保流量输出精度达到±0.5%以内。泵体多采用模块化设计,便于快速拆卸维护。驱动系统则配备高精度调速装置,与生产线控制系统联动,实现流量动态调节。

二、影响使用寿命的关键因素分析

材料选择与热处理工艺

丙纶长丝生产中的熔体具有高温、高粘度特性,这对泵体材料提出了特殊要求。优质齿轮泵采用工具钢(如H13)或特种不锈钢(如17-4PH)制造,经过真空热处理使表面硬度达到HRC55-60,同时保持芯部韧性。某知名泵企的实践数据显示,经过等离子渗氮处理的齿轮比常规热处理寿命延长40%以上。轴套材料多选用碳化硅或特种青铜合金,摩擦系数低于0.08,确保在无润滑条件下可靠运行。

加工精度与装配质量

精密齿轮泵的寿命与制造精度直接相关。行业标准要求齿轮齿形误差≤0.005mm,表面粗糙度Ra≤0.2μm。德国某品牌泵的实测数据显示,当齿轮端面跳动从0.01mm增加到0.03mm时,泵的预期寿命下降约30%。装配环节需严格控制轴承预紧力和齿轮侧隙,典型值为0.03-0.05mm。某国内领先厂家通过引入机器人装配线,将产品寿命一致性提高了25%。

工作环境条件

丙纶长丝生产环境对泵寿命影响显著。当熔体温度超过300℃时,每升高10℃,

金属材料的蠕变速率增加约15%。实际案例显示,在280℃连续工作的泵比在260℃工作的平均寿命短1.5-2年。此外,熔体中的杂质含量需控制在50ppm以下,某工厂因过滤系统失效导致泵齿轮磨损速率加快3倍,仅运行8个月即需更换。

维护保养状况

科学的维护制度可大幅延长泵的使用年限。行业数据表明,定期保养的齿轮泵故障率比未保养的低60%。关键保养点包括:每500小时检查密封系统,每2000小时更换轴承润滑脂,每半年进行精度检测。某跨国企业通过实施预测性维护,将其丙纶泵平均使用寿命从4.5年延长至7年。

三、丙纶长丝精密齿轮泵的典型寿命

不同档次产品的寿命差异

市场调研显示,进口高端品牌(如瑞士Maag、德国Barmag)的丙纶长丝齿轮泵设计寿命通常为6-10年,实际使用中可达8-12年,但价格是国产泵的2-3倍。中端国产泵(如北京航天石化、杭州碱泵)平均寿命4-6年,性价比突出。低端产品(小型民企)虽价格低廉(仅为进口泵1/5),但寿命普遍不足3年,且故障率高。

连续运行与间歇运行的寿命对比

生产数据表明,24小时连续运行的齿轮泵寿命普遍比间歇运行(每天工作8-10小时)的长30%左右。这是因为频繁启停产生的热冲击会加速材料疲劳。某化纤厂的统计显示,三班倒生产的泵平均使用7.2年,而单班生产的同型号泵平均5.1年即出现明显性能衰减。

不同工况下的寿命表现

在标准工况(温度275±5℃,压力10MPa,熔体纯净)下,优质齿轮泵可维持稳定性能超过6年。但当用于高粘度改性丙纶(熔指<10g/10min)时,寿命会缩短至4年左右。特殊案例显示,某企业将泵用于回收料处理,因熔体含杂质较多,仅2.5年就需大修。

四、延长使用寿命的实用策略

正确的选型方法

选型不当是导致泵早期失效的主要原因之一。应根据熔体特性(粘度、温度)、流量需求(考虑20%余量)、压力要求等参数科学选型。经验公式:泵的额定流量=实际最大需求×1.2;额定压力=系统最大阻力×1.3。某中型纺丝企业通过专业选型咨询,将其泵类设备更换周期从3年延长至5年。

安装调试要点

专业安装可避免30%以上的早期故障。安装时需保证:泵与电机同轴度≤0.05mm,基础振动值≤1.5mm/s,进出口配管不施加额外应力。调试阶段应遵循"低温低速启动"原则,先升温至150℃保持2小时,再逐步升至工作温度。某事故案例显示,直接冷启动导致齿轮断裂,损失超20万元。

日常操作规范

标准操作流程包括:启动前手动盘车确认无卡阻;升温速率控制在50℃/h以内;停机前用纯PP料冲洗30分钟。某企业统计显示,规范操作的班组所辖设备维修频次比其他班组低45%。关键参数监控清单:入口压力波动(应<±0.2MPa)、轴承温度(应<85℃)、流量波动(应<±1%)。

专业维护技术

深度维护应每6000-8000小时进行一次,包括:齿轮啮合面检查(使用蓝油法)、轴承游隙测量(标准0.02-0.03mm)、密封系统更换。先进的激光对中仪可将装配精度提高至0.01mm,延长运行周期30%。某上市公司通过引入状态监测系统,实现故障预警准确率90%以上。

五、报废判断与更新决策

性能劣化迹象识别

需警惕的报废前兆包括:流量稳定性下降(波动>±3%)、能耗增加15%以上、异常振动(速度有效值>4.5mm/s)。某技术检测中心案例显示,一台使用6年的泵因未及时更换,导致效率从92%降至68%,年多耗电15万度。

维修与更换的经济性分析

决策模型建议:当累计维修成本超过新泵价格的60%,或性能下降导致年损失超过泵价值的30%时,应考虑更换。以某厂为例,一台进口泵第五年维修花费8万元(新泵价40万),但更换后年节约能耗12万元,投资回收期仅16个月。

报废处理与环保要求

报废齿轮泵应专业处理:合金钢材可100%回收,密封材料需按危险废物处置。领先企业已开始采用"以旧换新"模式,旧泵回收率可达85%以上。某环保案例显示,通过科学拆解,单台泵可回收特种合金50kg,价值约3000元。

六、丙纶长丝齿轮泵技术发展趋势

新材料应用前景

新型金属陶瓷材料(如TiC-Ni复合材料)在试验中显示比传统钢材耐磨性提高3倍。石墨烯增强合金实验室数据表明,可使齿轮疲劳寿命延长50%。某国际泵企已推出采用非晶合金齿轮的试验泵,预计寿命可达15年。

智能监测技术

IoT传感器可实时监测齿轮啮合状态、轴向窜动量等参数。某智能泵系统通过64个监测点,实现故障提前72小时预警。大数据分析显示,采用智能监测的泵突发故障率下降80%。

设计创新方向

3D打印一体化齿轮箱体可减少60%的潜在泄漏点。磁力驱动技术消除机械密封失效风险,试验寿命超10万小时。某创新设计采用"可更换齿轮套"结构,使大修成本降低70%。

结语

丙纶长丝精密齿轮泵的寿命管理是系统工程,优质产品在理想条件下可达8-10年服务周期。用户通过科学选型(考虑20%流量余量)、规范操作(严格控制升温速率)、定期维护(每2000小时保养)三大措施,完全可能实现7年以上的高效运行。建议建立完整的泵设备档案,记录每次维护数据和性能变化,为更新决策提供依据。投资高端泵可能初始成本高30-50%,但全生命周期成本通常更低,企业应根据实际产能需求选择性价比最优的方案。