在医药行业中,药剂的精确输送是确保药物质量和生产效率的关键环节。药剂齿轮泵作为一种重要的液体输送设备,在制药过程中扮演着不可或缺的角色。本文将从药剂齿轮泵的工作原理、特性、应用及优势等方面进行深入探讨,以期为医药生产提供有价值的参考。

药剂齿轮泵的工作原理基于齿轮的旋转和相互啮合,通过齿轮的齿槽将液体从进口吸入并推送到出口。根据啮合形式的不同,药剂齿轮泵主要分为内啮合齿轮泵和外啮合齿轮泵两种。

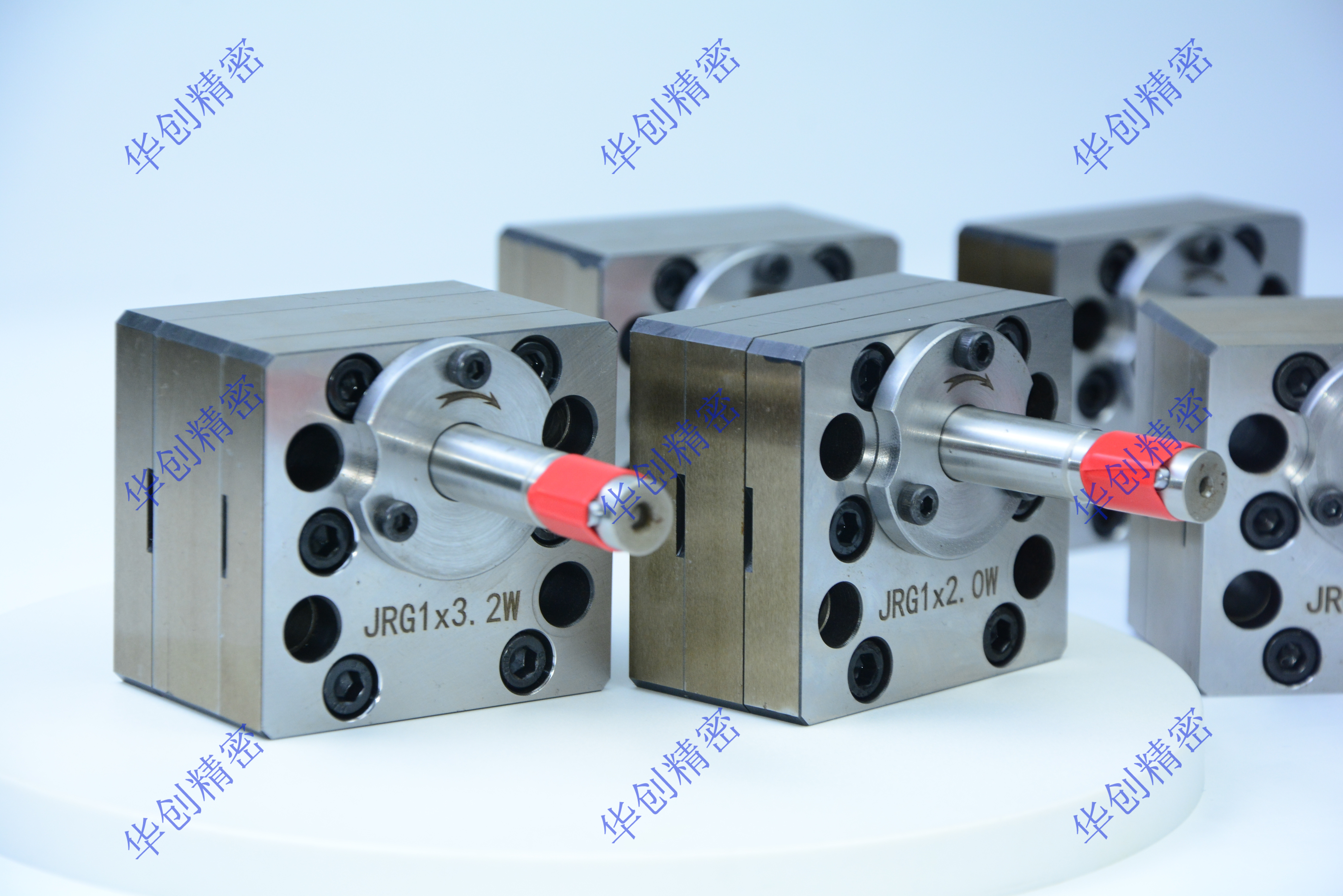

外啮合齿轮泵由两个相互啮合的齿轮组成,通常一个齿轮(驱动轮)由电机或其他动力源驱动旋转,另一个齿轮则随之旋转。泵体内部形成一个密闭的空间,当齿轮旋转时,其齿槽会不断改变空间大小,从而完成液体的吸入和排出。

·齿轮旋转:驱动齿轮的旋转带动另一个齿轮旋转,形成连续的啮合和分离过程。

·液体吸入:当两齿轮的齿槽逐渐分离时,泵体内的空间增大,形成低压区,液体通过进口被吸入泵内。

·液体排出:随着齿轮的继续旋转,齿槽逐渐合并,泵体内的空间减小,形成高压区,液体被挤压并从出口排出。

内啮合齿轮泵则包括一个外齿轮和一个内齿轮,两者在同一平面内旋转并相互啮合。与外啮合齿轮泵不同,内啮合齿轮泵的结构更为紧凑,且由于内齿轮的存在,泵体内空间的变化更为复杂。

·啮合与分离:外齿轮和内齿轮的啮合与分离过程同样导致泵体内空间的变化,从而实现液体的吸入和排出。

·无困油现象:由于内啮合的特殊结构,内啮合齿轮泵在运转过程中不会出现困油现象,即液体被封闭在无法排出的空间中。这一特性使得内啮合齿轮泵在运行时更为平稳,噪音更低。

药剂齿轮泵在制药行业中的应用得益于其独特的性能特点,这些特点主要包括以下几个方面:

药剂齿轮泵的结构相对简单,主要由齿轮、泵体、轴承等部件组成。这种简单的结构使得泵体易于制造和维护,同时也降低了故障率。此外,齿轮泵内部的齿轮啮合紧密,能够承受较大的工作负荷和压力,确保泵的稳定运行。

药剂齿轮泵具有较强的自吸能力,能够在没有外部辅助设备的情况下自行吸入液体。这一特性使得药剂齿轮泵在制药过程中能够方便地与各种储液容器连接,提高了生产效率和灵活性。

在制药过程中,药剂往往含有各种添加剂和杂质。药剂齿轮泵对油液污染不敏感,能够在一定程度上容忍液体中的杂质和颗粒物,减少了过滤和清洗的频率,降低了生产成本。

药剂齿轮泵通过齿轮的旋转和啮合实现液体的连续输送,其流量和压力相对稳定。这一特性对于需要精确控制药剂输送量的制药过程尤为重要,能够确保药物配比的准确性和一致性。

药剂齿轮泵可以通过改变齿轮的转速和尺寸来调节流量和压力。此外,还可以根据实际需要选择不同型号和规格的药剂齿轮泵,以满足不同制药工艺的需求。这种可变性和灵活性使得药剂齿轮泵在制药行业中具有广泛的应用前景。

药剂齿轮泵在制药行业中的应用范围广泛,主要包括以下几个方面:

药剂齿轮泵可用于输送各种液体药剂,如注射液、口服液、眼药水等。其稳定的流量和压力能够确保药剂的精确输送和均匀分配,提高药物的疗效和安全性。

药剂齿轮泵可作为制药设备的配套部件,如混合机、反应釜、灌装机等。通过与其他设备的协同工作,实现药剂的自动化生产和包装,提高生产效率和产品质量。

在药物研发过程中,药剂齿轮泵可用于实验室中的小批量药剂输送和混合。其精确的控制能力和灵活性能够满足实验室研究对药剂输送的严格要求。

相比其他类型的液体输送设备,药剂齿轮泵在制药行业中具有显著的优势:

·高效稳定:药剂齿轮泵通过齿轮的旋转和啮合实现液体的连续输送,其流量和压力相对稳定且高效。

·结构简单:药剂齿轮泵的结构相对简单,易于制造和维护。同时,其内部的齿轮啮合紧密,能够承受较大的工作负荷和压力。

·自吸能力强:药剂齿轮泵具有较强的自吸能力,能够在没有外部辅助设备的情况下自行吸入液体,提高了生产效率和灵活性。

·耐污染性强:药剂齿轮泵对油液污染不敏感,能够在一定程度上容忍液体中的杂质和颗粒物,降低了生产成本和清洗频率。

·可变性和灵活性:药剂齿轮泵具有可变性和灵活性,可根据实际需要选择不同型号和规格的设备,以满足不同制药工艺的需求。

综上所述,药剂齿轮泵作为制药行业中重要的液体输送设备,以其独特的工作原理和优异的性能特点在制药过程中发挥着重要作用。随着制药技术的不断发展和创新,药剂齿轮泵的应用领域和性能特点也将不断拓展和完善。未来,我们有理由相信药剂齿轮泵将在制药行业中发挥更加重要的作用,为医药行业的发展贡献更多的力量。