在医药制造领域,药剂齿轮泵作为关键设备,其材料的选择直接关系到泵的性能、耐用性、安全性以及最终产品的品质。药剂齿轮泵需面对各种复杂的药剂介质,包括腐蚀性、粘稠性、高温或低温等特性,因此,材料的选择显得尤为重要。本文将从药剂齿轮泵的工作环境、材料特性、选择原则及实际应用案例等方面,深入探讨药剂齿轮泵材料的合理选择。

药剂齿轮泵的工作环境复杂多变,主要包括以下几个方面:

1.药剂介质特性:药剂可能具有腐蚀性、粘稠性、毒性、易燃易爆等特性,这些特性对泵体材料提出了严格的要求。

2.温度与压力:药剂在输送过程中可能经历高温或低温环境,同时需要承受一定的压力,这对材料的耐热性、耐寒性和耐压性提出了挑战。

3.卫生与安全:医药制造行业对卫生和安全有着极高的要求,泵体材料必须无毒、耐腐蚀、易清洗,以确保药剂的纯净度和生产环境的安全性。

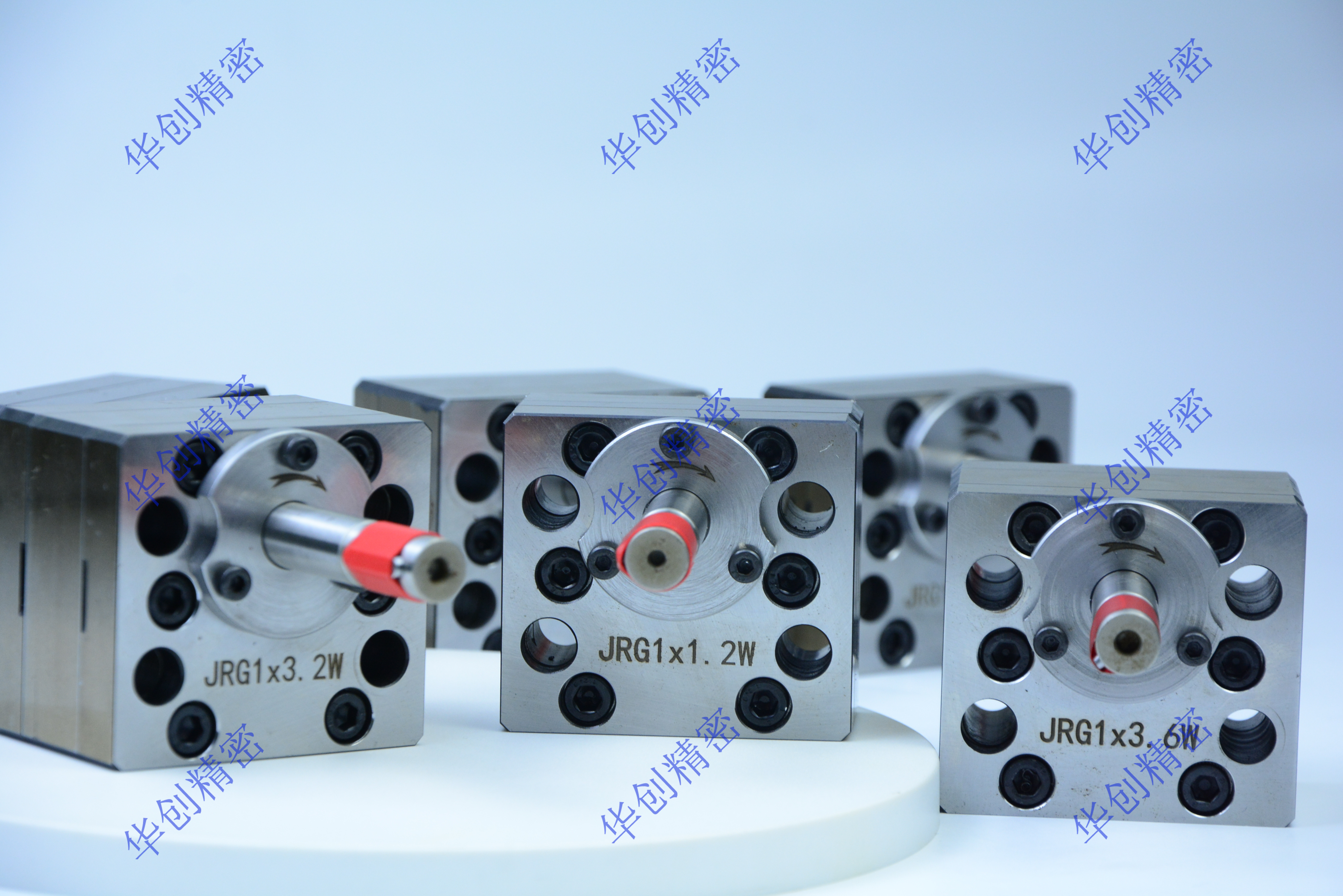

药剂齿轮泵的材料选择广泛,常见的材料包括铸铁、不锈钢、黄铜、铝合金以及高分子材料等。每种材料都有其独特的特性和适用范围。

铸铁是一种常见的齿轮泵材料,具有较低的成本和较好的机械性能。然而,铸铁的耐腐蚀性和耐磨性相对较差,特别是在面对腐蚀性药剂时,其使用寿命会大大缩短。因此,在药剂齿轮泵中,铸铁通常用于对耐腐蚀性和耐磨性要求不高的场合。

不锈钢因其优异的耐腐蚀性和良好的机械性能,在药剂齿轮泵中得到了广泛应用。不锈钢可以分为奥氏体不锈钢和马氏体不锈钢两种,其中奥氏体不锈钢具有更好的耐腐蚀性能,但硬度较低;马氏体不锈钢则具有较高的硬度和耐磨性。根据药剂的特性和工作环境,可以选择合适的不锈钢材料来确保泵体的长期稳定运行。

黄铜具有良好的导热性和耐腐蚀性,且成本相对较低。然而,黄铜的强度和硬度相对较低,不适合用于高压或高负荷的场合。在药剂齿轮泵中,黄铜通常用于低压低速的场合,或者作为非关键部件的制造材料。

铝合金具有密度小、强度高、耐腐蚀性好等优点,但其耐磨性相对较差。在药剂齿轮泵中,铝合金通常用于制造一些非关键部件或结构件,以减轻泵体的整体重量。

高分子材料如聚四氟乙烯(PTFE)、聚氯乙烯(PVC)等,具有优异的耐腐蚀性和耐磨损性,且易于加工和清洗。然而,高分子材料的强度和硬度相对较低,不适合用于高压或高负荷的场合。在药剂齿轮泵中,高分子材料通常用于制造密封件、垫片等易损件。

在选择药剂齿轮泵的材料时,应遵循以下原则:

1.满足药剂介质特性:根据药剂的腐蚀性、粘稠性、毒性等特性,选择具有相应耐腐蚀性和耐磨损性的材料。

2.适应工作环境:考虑药剂在输送过程中的温度、压力等条件,选择具有相应耐热性、耐寒性和耐压性的材料。

3.确保卫生与安全:选择无毒、耐腐蚀、易清洗的材料,以确保药剂的纯净度和生产环境的安全性。

4.考虑经济性和可行性:在保证性能的前提下,选择成本合理、加工方便的材料。

某制药企业需要输送一种具有强腐蚀性的药剂。在选择药剂齿轮泵材料时,该企业充分考虑了药剂的腐蚀性,最终选择了奥氏体不锈钢作为泵体的主要材料。奥氏体不锈钢具有优异的耐腐蚀性能,能够有效抵抗药剂的腐蚀作用,确保泵体的长期稳定运行。

另一制药企业需要输送一种在高温高压条件下工作的药剂。在选择药剂齿轮泵材料时,该企业不仅考虑了药剂的腐蚀性,还重点考虑了材料的耐热性和耐压性。最终,该企业选择了合金钢作为泵体的主要材料。合金钢通过热处理或化学热处理可以显著改善其力学性能和硬度,满足高温高压条件下的工作要求。

某制药企业需要输送一种低粘度的药剂。在选择药剂齿轮泵材料时,该企业考虑到药剂的流动性较好且对泵体磨损较小,因此选择了成本较低且易于加工的铸铁材料。同时,为了确保泵体的耐腐蚀性和易清洗性,该企业还在泵体内表面涂覆了一层耐腐蚀涂层。

药剂齿轮泵的材料选择是一个复杂而重要的过程,需要综合考虑药剂介质特性、工作环境、卫生与安全要求以及经济性和可行性等因素。通过合理选择材料,可以确保药剂齿轮泵的性能稳定、耐用可靠,为医药制造行业的生产提供有力保障。未来,随着新材料技术的不断发展和创新,药剂齿轮泵的材料选择将更加多样化和精细化,为医药制造行业的发展注入新的活力。