热熔胶泵,作为高分子材料加工中的重要设备,其工作压力的稳定性和精确性直接关系到生产效率和产品质量。本文将深入探讨影响热熔胶泵工作压力的各种因素,并提出相应的优化策略,以期为相关从业者提供有价值的参考和指导。

一、概述

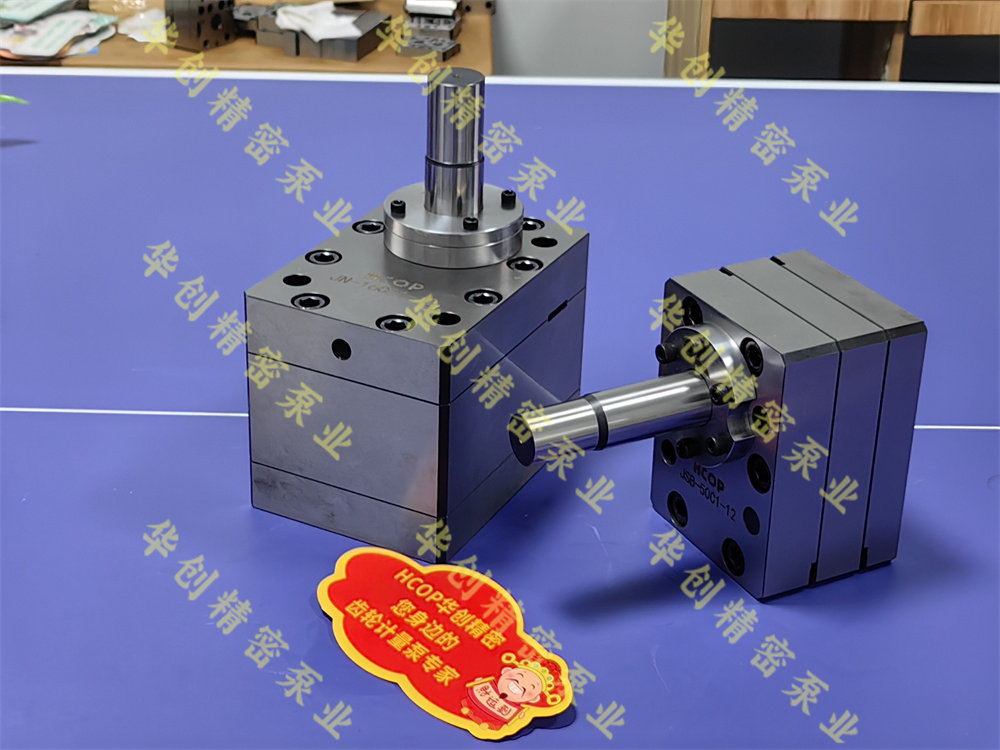

热熔胶泵,又称熔体泵、齿轮泵,主要用于热熔胶、塑料、橡胶等中高粘度聚合物的增压和稳定流量输送。其工作原理是通过旋转的齿轮在泵体内形成负压,吸取并输送熔体。热熔胶泵的工作压力,即熔体在泵出口处的压力,是评估泵性能的重要指标之一。

二、影响热熔胶泵工作压力的因素

热熔胶泵的工作压力受到多种因素的影响,主要包括泵的设计、泵的转速、熔体的物性、工艺参数以及泵的安装与维护等。

泵的设计

齿轮参数:齿轮的齿形、齿数、模数等参数直接影响泵的排量、压力波动和效率。不合理的齿轮设计会导致压力不稳定,增加泵的磨损。

泵体结构:泵体的形状、尺寸和材料选择对泵的承压能力和稳定性有重要影响。泵体设计应充分考虑熔体的流动特性和压力分布,以减少压力损失和波动。

密封方式:轴封和填料密封的选型和安装质量直接影响泵的密封性能和压力稳定性。密封不良会导致熔体泄漏,降低泵的工作压力。

泵的转速

转速范围:泵的转速过高或过低都会影响其工作压力。转速过高会导致熔体在泵体内的剪切速率增加,产生过多的热量,增加熔体的粘度和压力波动;转速过低则会导致泵的排量不足,无法满足生产需求。

转速调节:通过变频器等设备调节泵的转速,可以实现对工作压力的精确控制。然而,转速的频繁调节会增加泵的磨损和能耗。

熔体的物性

粘度:熔体的粘度是影响热熔胶泵工作压力的关键因素。粘度过高会增加熔体在泵体内的流动阻力,导致压力损失和波动;粘度过低则可能导致熔体泄漏,降低泵的工作压力。

温度:熔体的温度对粘度有直接影响。温度升高会降低熔体的粘度,从而减小流动阻力;但温度过高可能导致熔体分解或降解,影响产品质量。

杂质含量:熔体中的杂质和颗粒会堵塞泵的流道,增加流动阻力,导致压力损失和波动。

工艺参数

压力设定:工艺参数中的压力设定值直接影响热熔胶泵的工作压力。设定值过高或过低都会导致压力不稳定或无法满足生产需求。

流量控制:通过调节流量控制阀等设备,可以实现对熔体流量的精确控制,进而影响泵的工作压力。然而,流量控制的精度和稳定性受多种因素影响,如熔体的粘度、温度和压力等。

系统阻力:熔体输送系统的阻力对泵的工作压力有重要影响。系统阻力过大或过小都会导致压力不稳定或无法满足生产需求。

泵的安装与维护

安装位置:泵的安装位置应便于操作和维护,同时应保证泵体和轴线的水平度,以减少振动和噪音。安装位置不当会导致泵的工作压力不稳定。

维护保养:定期对泵进行清洗、检查和维修,可以延长泵的使用寿命,减少故障和停机时间。维护保养不足会导致泵的磨损加剧,降低工作压力。

润滑与冷却:对于需要润滑和冷却的泵,应定期检查润滑和冷却系统的运行情况,确保润滑和冷却效果良好。润滑和冷却不足会导致泵的磨损加剧,降低工作压力。

三、优化策略

针对上述影响因素,以下是一些优化热熔胶泵工作压力的策略:

优化泵的设计

采用合理的齿轮参数和泵体结构,减小压力损失和波动。

选用高质量的密封材料和密封方式,提高泵的密封性能和压力稳定性。

定期对泵进行设计和改进,以适应不同熔体的物性和工艺需求。

合理调节泵的转速

根据生产需求和熔体的物性,合理设定泵的转速范围。

避免频繁调节转速,以减少泵的磨损和能耗。

采用变频器等设备实现转速的精确控制,提高工作压力的稳定性。

控制熔体的物性

严格控制熔体的粘度、温度和杂质含量,以减少流动阻力和压力损失。

采用加热和冷却设备调节熔体的温度,确保其在适宜范围内波动。

定期对熔体进行过滤和净化,去除杂质和颗粒。

优化工艺参数

根据生产需求和熔体的物性,合理设定压力设定值和流量控制参数。

定期对系统进行阻力和流量测试,确保系统阻力在适宜范围内波动。

采用先进的控制系统实现工艺参数的精确控制和稳定调节。

加强泵的安装与维护

确保泵的安装位置合理、水平度良好,减少振动和噪音。

定期对泵进行清洗、检查和维修,确保各部件的完好和性能稳定。

加强润滑和冷却系统的维护和管理,确保润滑和冷却效果良好。

四、案例分析

以下是一个关于热熔胶泵工作压力优化的案例分析:

某塑料加工厂在使用热熔胶泵输送高分子材料时,发现泵的工作压力不稳定,导致产品质量下降。经过分析发现,泵的设计不合理,齿轮参数和泵体结构存在缺陷。针对这一问题,该厂对泵进行了改进设计,采用了合理的齿轮参数和泵体结构,并加强了密封方式的选择和安装质量。同时,该厂还合理调节了泵的转速,严格控制了熔体的物性和工艺参数,并加强了泵的安装与维护。经过改进后,泵的工作压力稳定性得到了显著提高,产品质量也得到了有效提升。

五、结论

热熔胶泵的工作压力受到多种因素的影响,包括泵的设计、转速、熔体的物性、工艺参数以及泵的安装与维护等。通过优化泵的设计、合理调节转速、控制熔体的物性、优化工艺参数和加强泵的安装与维护等措施,可以显著提高热熔胶泵的工作压力稳定性和精确性。相关从业者应密切关注这些影响因素,并采取相应的优化策略,以确保生产过程的顺利进行和产品质量的稳定性。在未来的发展中,随着高分子材料行业的不断发展和创新,热熔胶泵的工作压力优化技术也将不断发展和完善。