涂料齿轮泵作为工业涂装领域中不可或缺的设备,其耐磨性能直接影响到设备的使用寿命、工作效率以及涂装质量。本文将从涂料齿轮泵的耐磨材料、耐磨机理、耐磨性能测试、实际应用中的耐磨表现以及提升耐磨性能的措施等多个方面,对涂料齿轮泵的耐磨性能进行全面解析。

一、涂料齿轮泵的耐磨材料

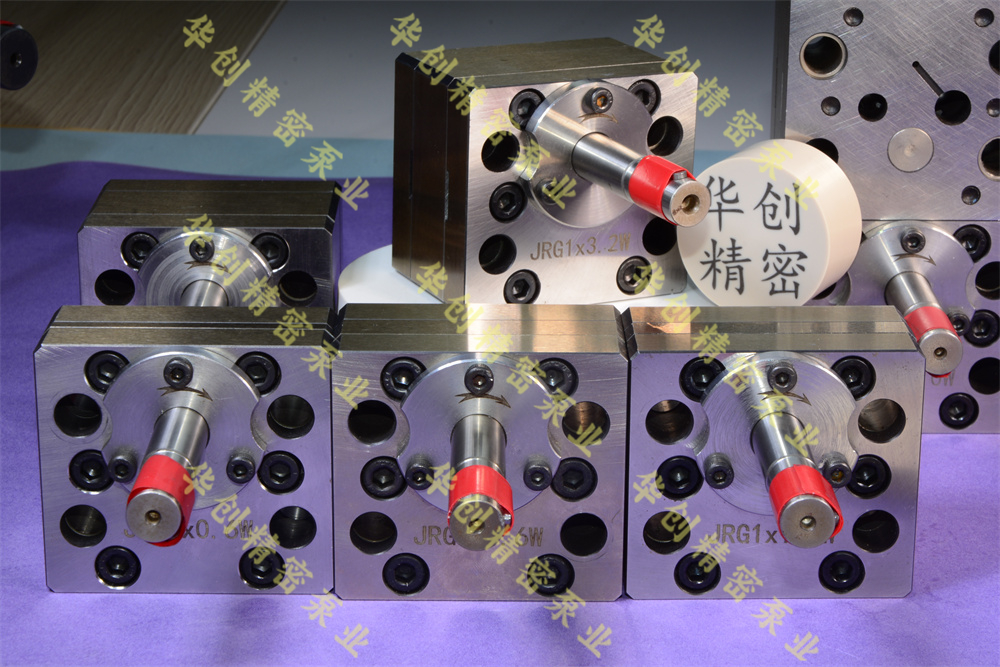

涂料齿轮泵的主要部件,如齿轮、泵体和涂层,通常采用耐磨性强的材料制成,以提高其整体的耐磨性能。

齿轮材料

齿轮是涂料齿轮泵的核心部件,其材料选择至关重要。常见的齿轮材料包括不锈钢、合金钢以及陶瓷等。不锈钢具有良好的耐腐蚀性和一定的耐磨性,适用于一般的涂料输送;合金钢则具有更高的强度和耐磨性,适用于输送高粘度或含有硬质颗粒的涂料;陶瓷材料因其极高的硬度和耐磨性,成为高端涂料齿轮泵的首选材料。

泵体材料

泵体是涂料齿轮泵的支撑部件,其材料同样需要具备一定的耐磨性。常见的泵体材料包括铸铁、铸钢和不锈钢等。铸铁泵体具有较高的强度和耐磨性,适用于一般的工业应用;铸钢泵体则具有更高的强度和抗腐蚀性,适用于恶劣的工作环境;不锈钢泵体则因其优异的耐腐蚀性,广泛应用于食品、医药等行业的涂料输送。

涂层材料

为了提高涂料齿轮泵的耐磨性能,通常会在其关键部件表面涂覆一层耐磨涂层。常见的涂层材料包括陶瓷颗粒、DLC(类金刚石碳)涂层等。陶瓷颗粒涂层具有极高的硬度和耐磨性,可以有效抵抗涂料的冲刷和磨损;DLC涂层则具有优异的润滑性和耐磨性,可以降低齿轮之间的摩擦系数,减少能耗和磨损。

二、涂料齿轮泵的耐磨机理

涂料齿轮泵的耐磨性能主要取决于其材料的耐磨机理。

硬度耐磨

硬度是材料抵抗磨损的重要性能指标。涂料齿轮泵的关键部件,如齿轮和涂层,通常采用硬度较高的材料制成。当涂料中的硬质颗粒或腐蚀性介质与这些部件接触时,由于其硬度较高,不易被磨损,从而保证了涂料齿轮泵的耐磨性能。

润滑耐磨

润滑是减少摩擦和磨损的有效手段。涂料齿轮泵在工作过程中,齿轮之间的摩擦会产生大量的热量和磨损。为了提高其耐磨性能,通常会在齿轮之间添加润滑剂,如润滑油或润滑脂。润滑剂可以在齿轮之间形成一层润滑膜,减少摩擦系数,降低磨损。此外,DLC涂层等具有优异润滑性的材料也可以有效降低齿轮之间的摩擦和磨损。

腐蚀耐磨

涂料中通常含有酸、碱等腐蚀性介质,这些介质会对涂料齿轮泵的部件造成腐蚀和磨损。为了提高其耐腐蚀性和耐磨性能,通常会采用耐腐蚀性和耐磨性较好的材料制成泵体和涂层。如不锈钢和陶瓷等材料,具有优异的耐腐蚀性和耐磨性,可以有效抵抗涂料中腐蚀性介质的侵蚀。

三、涂料齿轮泵的耐磨性能测试

涂料齿轮泵的耐磨性能测试是评估其耐磨性能的重要手段。常见的耐磨性能测试方法包括磨损试验、腐蚀试验和疲劳试验等。

磨损试验

磨损试验是通过模拟涂料齿轮泵在实际工作过程中的磨损情况,评估其耐磨性能。常见的磨损试验方法包括砂轮磨损试验、喷砂磨损试验和涂料冲刷试验等。这些试验方法可以通过测量试件的磨损量、磨损深度和磨损形貌等指标,评估涂料齿轮泵的耐磨性能。

腐蚀试验

腐蚀试验是通过模拟涂料中腐蚀性介质对涂料齿轮泵部件的腐蚀情况,评估其耐腐蚀性和耐磨性能。常见的腐蚀试验方法包括浸泡试验、电化学腐蚀试验和盐雾试验等。这些试验方法可以通过测量试件的腐蚀速率、腐蚀深度和腐蚀形貌等指标,评估涂料齿轮泵的耐腐蚀性和耐磨性能。

疲劳试验

疲劳试验是通过模拟涂料齿轮泵在长时间工作过程中的疲劳情况,评估其疲劳寿命和耐磨性能。常见的疲劳试验方法包括旋转疲劳试验、弯曲疲劳试验和振动疲劳试验等。这些试验方法可以通过测量试件的疲劳寿命、疲劳裂纹和疲劳断裂等指标,评估涂料齿轮泵的疲劳寿命和耐磨性能。

四、涂料齿轮泵在实际应用中的耐磨表现

涂料齿轮泵在实际应用中,其耐磨性能受到多种因素的影响,包括涂料类型、工作环境、操作方式等。

涂料类型

不同类型的涂料对涂料齿轮泵的耐磨性能有不同的影响。如水性涂料、油性涂料和溶剂型涂料等,其粘度、颗粒大小和腐蚀性等特点各不相同,对涂料齿轮泵的耐磨性能有不同的要求。一般来说,高粘度、高颗粒含量和强腐蚀性的涂料对涂料齿轮泵的耐磨性能要求较高。

工作环境

涂料齿轮泵的工作环境也会影响其耐磨性能。如温度、湿度、压力和介质浓度等因素,都会对涂料齿轮泵的耐磨性能产生影响。在高温、高湿度和高压等恶劣环境下,涂料齿轮泵的耐磨性能会受到一定的挑战。

操作方式

涂料齿轮泵的操作方式也会影响其耐磨性能。如转速、流量和压力等参数的设置,都会对涂料齿轮泵的磨损情况产生影响。合理的操作方式可以延长涂料齿轮泵的使用寿命,提高其耐磨性能。

五、提升涂料齿轮泵耐磨性能的措施

为了提高涂料齿轮泵的耐磨性能,可以采取以下措施:

选用优质材料

选用耐磨性强的材料制成涂料齿轮泵的关键部件,如齿轮、泵体和涂层等。这些材料具有较高的硬度、润滑性和耐腐蚀性,可以有效提高涂料齿轮泵的耐磨性能。

优化结构设计

优化涂料齿轮泵的结构设计,减少其易磨损部位的面积和数量。如采用流线型设计、减少齿轮之间的接触面积和增加润滑通道等措施,都可以有效降低涂料齿轮泵的磨损情况。

加强润滑和冷却

加强涂料齿轮泵的润滑和冷却措施,减少其工作过程中的摩擦和热量。如采用润滑油或润滑脂进行润滑、设置冷却装置进行冷却等措施,都可以有效降低涂料齿轮泵的磨损情况。

定期维护和保养

定期对涂料齿轮泵进行维护和保养,检查其易磨损部位的磨损情况,及时更换磨损严重的部件。如清洗齿轮、更换轴承和密封件等措施,都可以延长涂料齿轮泵的使用寿命,提高其耐磨性能。

合理选择涂料类型

根据涂料的类型和工作环境,合理选择涂料齿轮泵的类型和材料。如对于高粘度、高颗粒含量和强腐蚀性的涂料,可以选择耐磨性更强的陶瓷齿轮泵或合金齿轮泵等。

六、结语

涂料齿轮泵的耐磨性能是其使用寿命、工作效率和涂装质量的重要保障。通过选用优质材料、优化结构设计、加强润滑和冷却、定期维护和保养以及合理选择涂料类型等措施,可以有效提高涂料齿轮泵的耐磨性能,延长其使用寿命,提高涂装质量。希望本文的解析能为涂料齿轮泵的研发、生产和使用提供有益的参考。