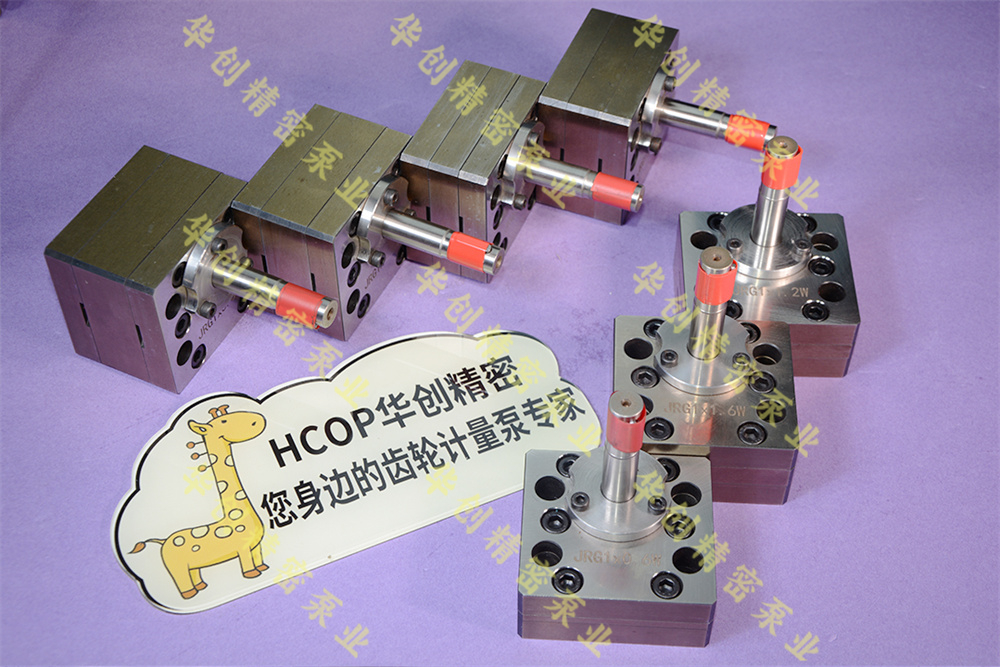

行星油剂齿轮计量泵是一种精密的流体计量设备,其设计和制造过程要求极高的工艺精度和技术水平。本文将详细介绍行星油剂齿轮计量泵的加工工艺,从设计规划、材料选择、零件加工、齿轮加工、组装调试到最终验收等各个环节,全方位展示其制造过程。

一、设计规划与材料选择

行星油剂齿轮计量泵的设计和规划是整个加工工艺的起点。设计师根据应用需求和技术要求,进行泵的结构设计、尺寸确定和齿轮参数选取等工作。这包括材料选择、齿轮几何特征的计算和配合尺寸的确定等。

1.1 材料选择

在材料选择方面,行星油剂齿轮计量泵的主要部件如泵体、齿轮和轴等,需选择具备高强度、高耐磨性和耐腐蚀性的材料。常见的材料包括铸铁、不锈钢和合金钢等。不锈钢因其良好的耐腐蚀性和强度,成为泵体和齿轮的首选材料。

1.2 设计与计算

设计师需对齿轮的几何特征进行详细计算,包括齿形、齿距、模数等参数。同时,还需确定齿轮与泵壳之间的配合间隙,以保证在齿轮旋转时形成稳定的密闭容积。配合间隙的设计要兼顾密封性和运行流畅性,确保泵在高压、高粘度条件下仍能稳定工作。

二、零件加工

零件加工是行星油剂齿轮计量泵制造过程中的关键环节。通过机械加工方法对各个零件进行加工,以获得所需的尺寸、形状和表面精度。

2.1 泵体加工

泵体的加工主要包括铣削、车削和钻孔等工艺。泵体的内部形状复杂,需通过多道工序精确加工。首先,通过铣削工艺对泵体的外形进行粗加工,再通过车削工艺对泵体的内腔进行精加工。钻孔工艺则用于加工泵体的进出口和润滑孔等。

2.2 齿轮轴加工

齿轮轴的加工同样需要高精度。齿轮轴的加工包括车削、磨削和铰孔等工艺。车削工艺用于加工齿轮轴的圆柱部分,磨削工艺则用于提高齿轮轴的表面精度和光洁度。铰孔工艺则用于加工齿轮轴上的润滑孔和配合孔等。

2.3 表面处理

为提高零件的耐腐蚀性和耐磨性,需对泵体和齿轮轴等零件进行表面处理。常见的表面处理方法包括喷砂、电镀和喷涂等。喷砂处理可以去除零件表面的氧化层和污垢,提高表面的附着力;电镀处理则可以在零件表面形成一层金属镀层,提高零件的耐腐蚀性和耐磨性;喷涂处理则用于在零件表面形成一层保护涂层,进一步提高零件的耐腐蚀性。

三、齿轮加工

齿轮是行星油剂齿轮计量泵的关键组成部分,其加工精度直接影响泵的性能。齿轮的加工通常采用滚齿或切削齿两种方式。

3.1 滚齿加工

滚齿加工是将齿轮预制件放入专用滚齿机中进行滚齿加工。滚齿机通过旋转滚刀和工件,使滚刀在工件上滚压出齿形。滚齿加工具有生产效率高、加工精度高等优点,适用于大批量齿轮加工。

3.2 切削齿加工

切削齿加工则是使用齿轮刀具对工件进行切削加工。切削齿加工具有加工精度高、适应性强等优点,适用于小批量和复杂齿形的齿轮加工。切削齿加工过程中,需严格控制切削参数和刀具磨损,以保证加工精度和表面质量。

3.3 齿轮热处理

为提高齿轮的硬度和耐磨性,需对齿轮进行热处理。常见的齿轮热处理工艺包括淬火和回火。淬火可以提高齿轮的硬度,但会使齿轮变脆;回火则可以在保持齿轮硬度的同时,提高其韧性和耐冲击性。因此,淬火和回火通常结合使用,以获得最佳的齿轮性能。

四、组装与调试

组装是将各个零件组装在一起,形成完整的行星油剂齿轮计量泵。组装过程中,需注意各个零件的装配精度和润滑等细节,以确保泵的正常运行。

4.1 组装工艺

组装工艺包括清洗、装配、调整和检测等步骤。清洗步骤用于去除零件表面的油污和杂质,以保证装配精度;装配步骤则按照设计图纸将各个零件组装在一起;调整步骤用于调整齿轮的啮合间隙和泵的密封性;检测步骤则用于检查泵的各项性能指标,确保泵符合设计要求。

4.2 润滑与密封

行星油剂齿轮计量泵的润滑和密封是保证其正常运行的关键。在组装过程中,需对齿轮和轴承等部件进行润滑,以减少摩擦和磨损。同时,还需对泵的进出口和轴封等部位进行密封,以防止液体泄漏。润滑和密封材料的选择需根据泵的工作条件和介质特性进行确定。

4.3 调试与测试

组装完成后,需对行星油剂齿轮计量泵进行调试和测试。调试过程中,需调整泵的转速和流量等参数,使其符合设计要求。测试过程中,则需检查泵的压力、流量、噪音和振动等指标,确保泵的性能稳定可靠。调试和测试过程中发现的问题需及时进行处理和调整,以保证泵的质量。

五、最终验收

最终验收是行星油剂齿轮计量泵制造过程的最后一步。经过所有步骤的加工和测试后,需对泵进行最终的验收,以确保其符合设计要求和质量标准。

5.1 技术指标检查

最终验收过程中,需对泵的各项技术指标进行检查,包括压力、流量、噪音、振动和密封性等。检查过程中,需使用专业的检测设备和仪器,以确保检测结果的准确性和可靠性。

5.2 质量标准检查

除技术指标外,还需对泵的质量标准进行检查。质量标准检查包括外观质量、表面处理和涂装质量等方面。检查过程中,需严格按照质量标准和检验规范进行,确保泵的质量符合设计要求。

5.3 安全性能检查

安全性能检查是最终验收的重要环节。检查过程中,需对泵的安全保护装置和防护措施进行检查,确保其能够正常工作并起到保护作用。同时,还需对泵的运行过程进行安全评估,确保泵在使用过程中不会对人员和设备造成危害。

六、总结与展望

行星油剂齿轮计量泵的加工工艺是一个复杂而精细的过程,涉及设计规划、材料选择、零件加工、齿轮加工、组装调试和最终验收等多个环节。通过本文的介绍,读者可以全面了解行星油剂齿轮计量泵的制造过程和技术要点。

未来,随着科技的不断进步和市场需求的变化,行星油剂齿轮计量泵的加工工艺将不断改进和优化。例如,通过引入先进的数控加工设备和检测技术,可以提高加工精度和检测效率;通过采用新型材料和热处理工艺,可以提高齿轮的硬度和耐磨性;通过优化设计和制造工艺,可以降低泵的噪音和振动等。

总之,行星油剂齿轮计量泵的加工工艺是一个不断发展和完善的过程。我们相信,在不久的将来,行星油剂齿轮计量泵将以其优异的性能和可靠的质量,在各个领域得到更广泛的应用和推广。