熔体计量泵作为现代工业中不可或缺的设备,广泛应用于塑料、橡胶、化纤等高分子材料加工领域。其主要功能是对高温高粘度的聚合物熔体进行精确计量和稳定输送。为了确保熔体计量泵的高效、可靠运行,其结构设计显得尤为重要。本文将对熔体计量泵的结构设计特点进行详细分析,旨在揭示其内在的工作原理和优化设计思路。

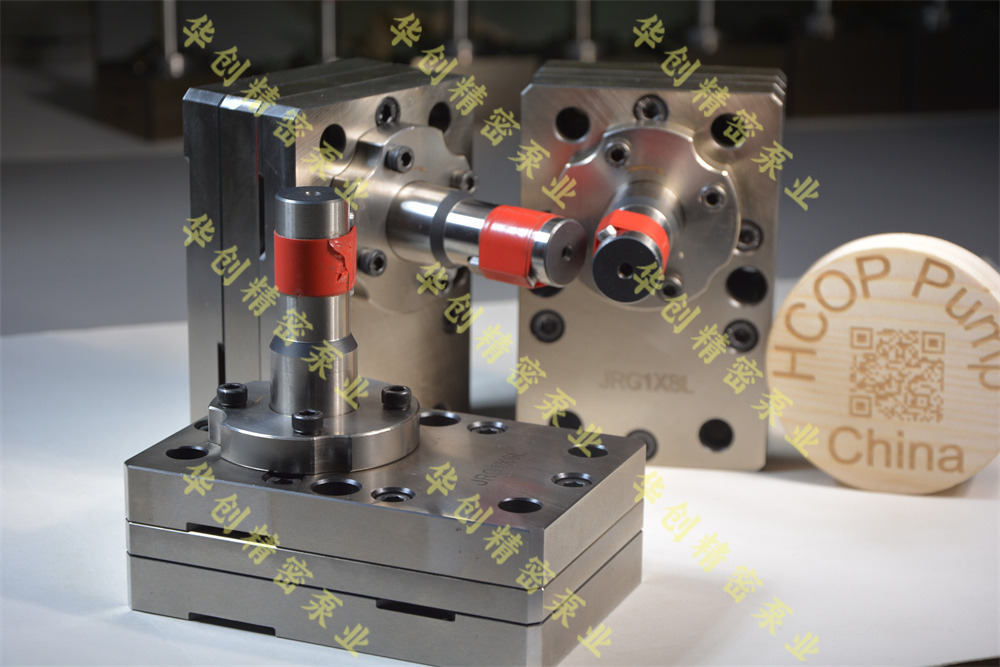

一、整体结构设计

熔体计量泵的整体结构设计需考虑多个因素,包括占地面积、安装便捷性、维护性以及流体力学原理等。

紧凑性与占地面积

熔体计量泵通常采用紧凑的整体结构设计,以最大限度地减少占地面积。这不仅方便设备的安装和布置,还能提高生产现场的空间利用率。紧凑的结构设计也有助于减少泵体的振动和噪音,提高设备的运行稳定性。

流体力学原理

在熔体计量泵的结构设计中,必须充分考虑流体力学原理,以确保熔体的顺畅流动。泵体的流道设计应避免死角和突变,以减少熔体的流动阻力和剪切作用。同时,流道应具有一定的光滑度,以降低熔体与泵体之间的摩擦损失,提高泵的容积效率。

二、材料选择与热处理

熔体计量泵在工作过程中需要承受高温、高压和高粘度等恶劣工况,因此材料的选择至关重要。

耐高温高压材料

熔体计量泵的泵体、齿轮、轴承等关键部件通常采用耐高温高压的材料制成,如高温合金钢、不锈钢等。这些材料具有良好的热稳定性和机械性能,能够在高温高压环境下保持稳定的结构和性能。

耐磨性和耐腐蚀性

熔体计量泵在工作过程中会与熔体直接接触,因此材料的选择还需考虑耐磨性和耐腐蚀性。耐磨性好的材料能够减少熔体与泵体之间的摩擦损失,延长设备的使用寿命。耐腐蚀性好的材料则能够防止熔体对泵体的腐蚀作用,保护设备的完整性。

热处理工艺

为了提高熔体计量泵各部件的硬度和耐磨性,通常会对其进行热处理工艺,如渗氮、高频淬火等。这些热处理工艺能够显著提高材料的表面硬度和抗磨损能力,从而提高设备的可靠性和使用寿命。

三、密封性能设计

熔体计量泵的密封性能是保证其稳定运行的关键因素之一。密封性能的好坏直接影响到熔体的泄漏量和设备的运行效率。

密封结构

熔体计量泵通常采用多种密封结构,如螺旋密封、填料密封等。螺旋密封具有结构简单、密封效果好、适应性强等优点,广泛应用于高温高粘度熔体的密封。填料密封则适用于低压和低温环境下的密封,具有安装方便、维护简单的特点。

密封材料

密封材料的选择也是影响密封性能的重要因素。熔体计量泵的密封材料通常采用耐高温、耐腐蚀的材料制成,如石墨、碳化硅等。这些材料具有良好的耐高温性能和化学稳定性,能够在恶劣工况下保持稳定的密封效果。

密封间隙

密封间隙的大小直接影响到熔体的泄漏量。为了确保良好的密封效果,熔体计量泵的密封间隙通常设计得非常小,且经过精确的计算和测量。同时,在制造过程中还需对密封间隙进行严格的检验和控制,以确保其符合设计要求。

四、控制系统设计

熔体计量泵的控制系统是其实现精确计量和稳定输送的关键。控制系统的设计需考虑多个因素,包括流量控制、压力控制和自动化控制等。

流量控制

熔体计量泵的流量控制通常采用变频调速或伺服调速技术。通过调整电机的转速,可以实现对熔体流量的精确控制。变频调速技术具有调速范围广、调速精度高等优点,适用于对流量要求较高的场合。伺服调速技术则具有响应速度快、控制精度高等特点,适用于对流量变化要求较快的场合。

压力控制

熔体计量泵的压力控制通常采用压力传感器和比例阀等元件实现。通过实时监测泵出口的压力值,并根据设定值进行调整,可以实现对熔体压力的稳定控制。压力传感器具有灵敏度高、测量准确等优点,能够实时监测熔体的压力变化。比例阀则具有调节范围广、调节精度高等特点,能够根据压力传感器的反馈信号进行精确调节。

自动化控制

为了提高生产效率和降低人工干预,熔体计量泵的控制系统通常采用自动化控制技术。通过PLC或DCS等控制系统,可以实现对熔体计量泵的远程监控和自动控制。自动化控制技术具有操作简便、控制精度高、故障率低等优点,能够显著提高设备的运行效率和可靠性。

五、润滑与冷却系统设计

熔体计量泵在工作过程中需要良好的润滑和冷却,以确保各部件的正常运行和延长使用寿命。

润滑系统

熔体计量泵的润滑系统通常采用齿轮油润滑或脂润滑。齿轮油润滑具有润滑效果好、散热能力强等优点,适用于对润滑要求较高的场合。脂润滑则具有结构简单、维护方便等特点,适用于对润滑要求较低的场合。在润滑系统的设计中,还需考虑润滑油的更换周期和润滑点的布置等因素。

冷却系统

熔体计量泵的冷却系统通常采用水冷却或风冷却方式。水冷却方式具有散热能力强、冷却效果好等优点,适用于对冷却要求较高的场合。风冷却方式则具有结构简单、维护方便等特点,适用于对冷却要求较低的场合。在冷却系统的设计中,还需考虑冷却介质的流量、温度和压力等因素,以确保冷却效果符合要求。

六、优化设计与改进

随着工业技术的不断发展,熔体计量泵的结构设计也在不断优化和改进。

流道优化设计

通过对熔体计量泵的流道进行优化设计,可以减少熔体的流动阻力和剪切作用,提高泵的容积效率和输送能力。流道优化设计包括优化流道形状、减小流道突变、提高流道光滑度等措施。

齿轮参数优化

齿轮是熔体计量泵的关键部件之一,其参数设计直接影响到泵的计量精度和稳定性。通过对齿轮参数进行优化设计,可以提高泵的计量精度和稳定性,降低脉动率和噪音水平。齿轮参数优化设计包括优化齿轮齿数、模数、螺旋角等参数。

材料改进与热处理工艺优化

随着材料科学和热处理工艺的不断进步,熔体计量泵的材料选择和热处理工艺也在不断改进和优化。采用新型耐高温高压材料和先进的热处理工艺,可以显著提高熔体计量泵的可靠性和使用寿命。

智能化控制技术

随着智能化技术的不断发展,熔体计量泵的控制系统也在向智能化方向发展。通过引入智能传感器、智能控制器和智能诊断系统等元件,可以实现对熔体计量泵的远程监控、故障预警和智能诊断等功能,进一步提高设备的运行效率和可靠性。

七、结论

熔体计量泵的结构设计是其实现高效、可靠运行的基础。通过对整体结构设计、材料选择与热处理、密封性能设计、控制系统设计、润滑与冷却系统设计以及优化设计与改进等方面的详细分析,可以揭示熔体计量泵的内在工作原理和优化设计思路。这些设计特点和改进措施有助于提高熔体计量泵的性能和可靠性,降低故障率和维护成本,为现代工业的发展提供有力支持。