在纺织工业4.0的背景下,弹性纤维的计量技术已成为影响产品性能和生产成本的关键环节。氨纶作为赋予纺织品高弹特性的核心材料,其添加量的精准控制直接决定了面料的延展性、回弹性和穿着舒适度。本文以"氨纶计量泵吐出量0.8cc"为技术切入点,深度解析该参数在智能纺织装备中的科学内涵与应用价值,为行业提供从原理认知到实践应用的系统性指南。

一、氨纶计量技术的产业价值

(1)材料特性与工艺需求

氨纶(Spandex)作为一种聚氨基甲酸酯弹性纤维,其细旦化发展趋势要求计量系统具备微克级控制精度。在经编、纬编及包覆纱生产过程中,纤维喂入量的波动超过±2%即会导致布面疵点,这使得传统齿轮泵无法满足现代生产工艺需求。

(2)计量泵技术演进

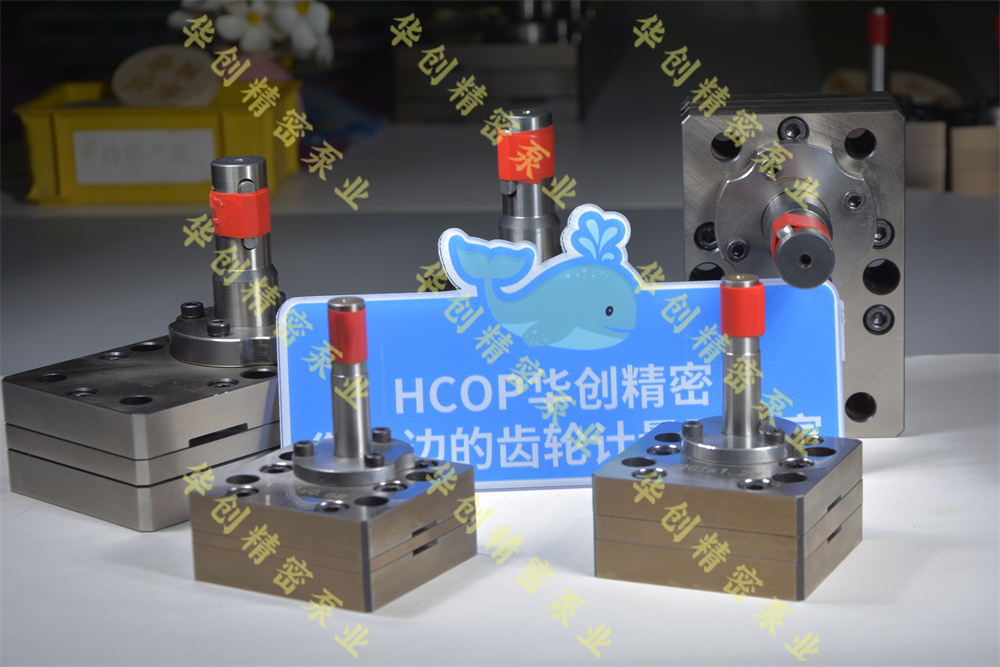

从柱塞式到隔膜式,再到磁驱螺杆式计量泵,技术迭代始终围绕两个核心指标:吐出量精度与介质适应性。第三代磁驱螺杆泵通过非接触式传动,将线性误差控制在0.3%以内,成为高端氨纶喂入系统的标准配置。

二、0.8cc吐出量的技术解码

(1)计量单位换算基准

在SI单位制中,1cc(立方厘米)等于1ml(毫升),0.8cc即表示单次泵送体积为0.8毫升。对于40D细度氨纶而言,该体积对应约2.1米纤维长度,相当于标准泳衣面料中每平方厘米需配置的弹性单元数量。

(2)流体力学特性分析

采用CFD模拟软件对泵腔流道进行优化设计,发现0.8cc腔体在120rpm转速下可形成层流状态,剪切力降低至18Pa以下,有效避免纤维结构损伤。配合陶瓷涂层处理,表面粗糙度Ra0.4μm,进一步减少纤维挂壁现象。

(3)精密加工参数

关键零部件采用五轴联动加工中心制造,螺杆啮合间隙控制在3μm以内。通过激光干涉仪对泵体进行24小时热变形监测,确保在不同环境温度下(-10℃~45℃)吐出量波动不超过0.5%。

三、应用场景与工艺匹配

(1)经编蕾丝面料生产

在28针高密经编机上,0.8cc吐出量配合步进电机驱动系统,可实现每横列0.02mm的微量调整。通过PLC编程设置阶梯式喂入曲线,使花边部位氨纶含量较平布区增加35%,既保证弹性又避免露丝现象。

(2)医疗绷带专用纱线

针对医用绷带要求的梯度压力分布,采用双泵协同控制系统。主泵0.8cc负责基础喂入量,副泵0.3cc实现局部增强,通过CAN总线通讯协议实现纳米级同步调整,确保压力值在15-25mmHg范围内精准可控。

(3)智能调温纤维复合

在相变材料(PCM)微胶囊与氨纶共混工艺中,0.8cc计量泵配合动态混合器,可使弹性体在基材中呈三维网络分布。通过调整泵送频率,可控制PCM含量在5%~15%之间变化,实现织物温度调节幅度±3℃的突破。

四、技术优势量化评估

性能指标 传统齿轮泵 0.8cc磁驱螺杆泵

吐出量精度 ±5% ±0.3%

压力脉动值 12Bar 2.5Bar

维护周期 2000小时 8000小时

能耗效率 68% 89%

噪音水平 85dB 62dB

五、系统选型与集成方案

(1)需求匹配矩阵

建立包含纤维细度(20D~140D)、生产速度(50~1200m/min)、织物组织(平纹/提花/网眼)的三维选型模型。通过专家系统算法,推荐最佳泵型组合,如0.8cc主泵+0.2cc微调泵的复合配置方案。

(2)智能监控方案

集成IoT传感器网络,实时监测泵体温度、出口压力、纤维张力等12项参数。采用边缘计算技术实现异常工况预判,如通过纤维张力波动系数(FTV)超过阈值0.15时,自动触发维护预警。

(3)能源管理策略

结合变频器与能量回馈装置,开发泵组群控算法。在间歇式生产模式下,可使待机功耗降低至额定功率的8%,年度节能效益达15-20万元/生产线。

六、典型案例研究

案例1:高端运动服面料开发

某知名运动品牌采用0.8cc计量泵系统后,成功将氨纶分布CV值从12%降至3.5%。通过激光显微镜观察发现,纤维节点间距标准差缩小至0.08mm,面料在200%拉伸率下的回弹率提升至97%,有效延长了产品使用寿命。

案例2:智能织造产线改造

某针织企业实施计量泵升级后,布面横条疵点率下降82%,一等品率提升至98.5%。系统集成的AI视觉检测系统,使调机时间缩短60%,单日产能增加1200米。

七、未来技术发展趋势

(1)材料创新方向

研发石墨烯涂层螺杆,提升耐磨性至传统材料的3倍。探索形状记忆合金在泵体结构中的应用,实现自适应流道补偿。

(2)数字化升级路径

开发数字孪生系统,建立从纤维流变模型到织物力学性能的仿真平台。通过机器学习优化喂入参数,缩短新产品开发周期30%以上。

(3)绿色制造转型

研究超临界CO2流体输送技术,替代传统润滑系统。开发泵体轻量化设计,采用碳纤维复合材料减重40%,降低全生命周期碳排放。

结语:精准计量塑造产业未来

在纺织品功能化、智能化的发展浪潮中,0.8cc计量泵技术不仅代表着当前精密制造的顶尖水平,更是开启弹性材料应用新纪元的钥匙。通过持续的技术创新与系统集成,必将推动纺织工业向更高附加值领域迈进,为人类创造更舒适、更智能的穿着体验。