1. 引言

丙纶(聚丙烯纤维)短纤是一种广泛应用于纺织、无纺布、过滤材料等领域的重要合成纤维。在丙纶短纤的生产过程中,纺丝泵(也称为计量泵或熔体泵)是纺丝设备的核心部件之一,其性能直接影响到纤维的质量和生产效率。本文将详细介绍丙纶短纤纺丝泵的工作原理、结构特点、工作流程及维护要点,帮助读者全面了解其在化纤生产中的关键作用。

2. 纺丝泵的基本概述

2.1 纺丝泵的定义

纺丝泵是一种高精度的容积式泵,主要用于将高温熔融的聚丙烯(PP)熔体从挤出机或熔体管道中定量、稳定地输送到纺丝组件(喷丝板),以确保纤维的均匀性和连续性。

2.2 纺丝泵的分类

根据结构和工作方式,纺丝泵主要分为:

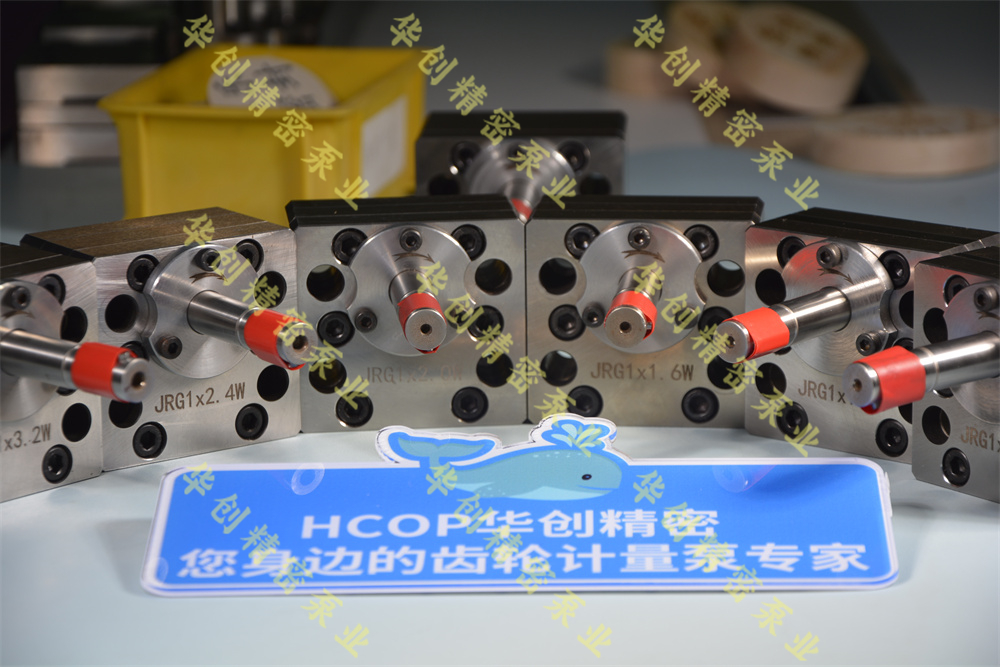

齿轮泵:采用一对相互啮合的齿轮进行熔体输送,是最常见的纺丝泵类型。

柱塞泵:通过柱塞往复运动实现熔体计量,适用于高粘度熔体。

螺杆泵:利用螺杆旋转推动熔体流动,适用于高产量生产线。

在丙纶短纤生产中,齿轮泵应用最为广泛,因其结构简单、计量精确、运行稳定。

3. 丙纶短纤纺丝泵的结构

丙纶纺丝泵主要由以下几个关键部件组成:

1. 泵体:通常由耐高温、耐腐蚀的合金钢制成,确保在高温(200~300℃)和高压(5~20MPa)环境下稳定运行。

2. 主动齿轮与从动齿轮:高精度啮合齿轮,负责熔体的输送和计量。

3. 轴承与轴封:确保齿轮高速旋转时的稳定性和密封性,防止熔体泄漏。

4. 加热系统:采用电加热或导热油加热,保持熔体温度恒定,防止凝固。

5. 进出口通道:连接熔体输送管道和纺丝组件,确保熔体流动顺畅。

4. 丙纶短纤纺丝泵的工作原理

4.1 基本工作流程

1. 熔体进入泵腔:高温聚丙烯熔体从挤出机或熔体管道进入纺丝泵的入口。

2. 齿轮啮合输送:主动齿轮由电机驱动旋转,带动从动齿轮同步转动,熔体被齿轮啮合间隙带入泵腔。

3. 熔体加压与计量:齿轮旋转过程中,熔体被强制推向出口,由于齿轮啮合紧密,熔体无法回流,从而实现精确计量。

4. 稳定输出至喷丝板:计量后的熔体以恒定压力和流量输送至纺丝组件(喷丝板),经微孔挤出形成初生纤维。

4.2 关键工作特点

高精度计量:齿轮啮合间隙极小(微米级),确保熔体流量稳定,纤维纤度均匀。

无脉冲输出:齿轮泵的连续旋转避免了柱塞泵的脉冲现象,使纤维更均匀。

耐高温高压:泵体和齿轮采用特殊合金材料,可在300℃和20MPa条件下长期运行。

5. 纺丝泵在丙纶短纤生产中的作用

5.1 确保纤维均匀性

纺丝泵的精确计量能力直接影响纤维的纤度(粗细)均匀性。如果泵的流量波动大,会导致纤维粗细不均,影响后续纺织加工。

5.2 提高生产效率

稳定的熔体输送可减少断丝、毛丝等问题,提高纺丝速度和生产效率。

5.3 降低能耗

相比直接挤出,纺丝泵可减少熔体压力波动,降低挤出机能耗。

6. 纺丝泵的维护与常见故障处理

6.1 日常维护要点

1. 定期清洁:停机后需彻底清理泵内残留熔体,防止碳化堵塞。

2. 检查齿轮磨损:长期运行后,齿轮啮合间隙可能增大,需定期检测并更换。

3. 润滑与冷却:确保轴承和密封系统润滑良好,防止过热损坏。

6.2 常见故障及解决方法

故障现象 可能原因 解决方法

熔体流量不稳定 齿轮磨损、入口堵塞 更换齿轮、清理入口过滤器

泵体漏料 密封圈老化、轴封损坏 更换密封件

泵运转卡顿 熔体固化、轴承损坏 提高加热温度、更换轴承

7. 纺丝泵的未来发展趋势

1. 智能化控制:结合传感器和AI技术,实时监测泵的运行状态,优化工艺参数。

2. 新材料应用:采用陶瓷涂层或碳纤维增强材料,提高耐磨性和耐腐蚀性。

3. 节能设计:优化齿轮结构,减少熔体剪切热,降低能耗。

8. 结论

丙纶短纤纺丝泵作为化纤生产的关键设备,其高精度计量和稳定输送能力直接影响纤维质量。了解其工作原理、合理维护和优化运行,可显著提升生产效率和产品品质。未来,随着新材料和智能控制技术的发展,纺丝泵的性能将进一步提升,为丙纶短纤行业带来更大价值。