1. 引言

在化纤生产过程中,计量泵是纺丝设备的核心部件之一,尤其在丙纶(聚丙烯纤维)短纤生产中,计量泵的精确性和稳定性直接影响纤维的质量和均匀性。本文将详细介绍丙纶短纤纺丝计量泵的结构、工作原理、性能特点及其在纺丝过程中的关键作用,帮助读者全面了解这一重要设备。

2. 丙纶短纤纺丝概述

丙纶(Polypropylene Fiber,PP纤维)是一种以聚丙烯为原料制成的合成纤维,具有质轻、耐磨、耐酸碱、吸湿性低等特点,广泛应用于纺织、医疗、工业等领域。在短纤生产过程中,熔融的聚丙烯通过计量泵精确计量后,经喷丝板挤出,再经过冷却、拉伸、卷曲等工序制成短纤维。

计量泵作为纺丝系统的“心脏”,负责将熔体以恒定的压力和流量输送至喷丝板,确保纤维的细度和均匀性。因此,计量泵的性能直接影响纺丝过程的稳定性和产品质量。

3. 丙纶短纤纺丝计量泵的结构

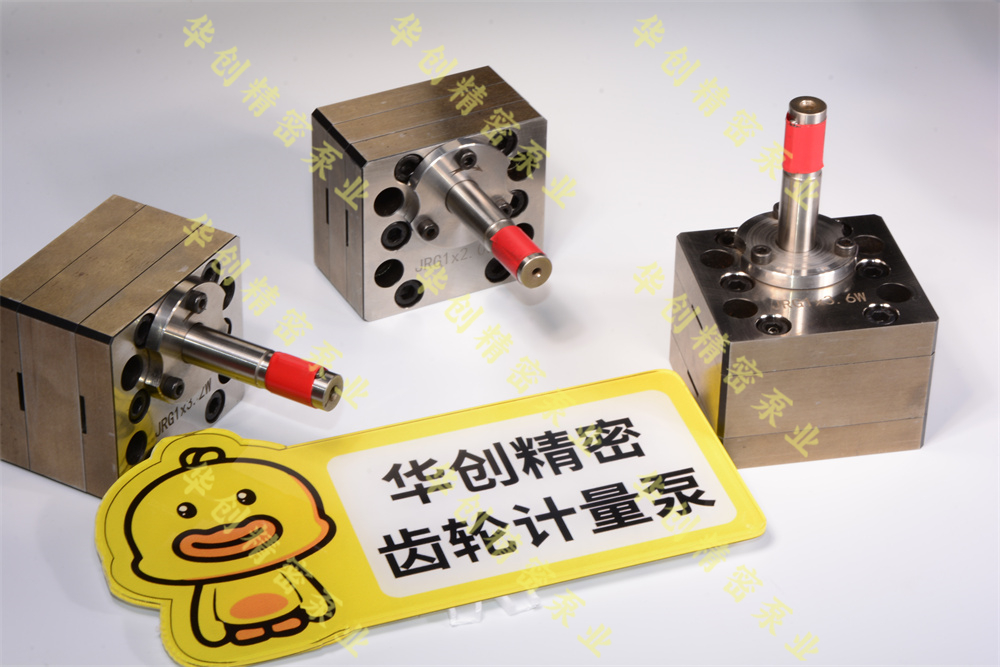

丙纶短纤纺丝计量泵通常采用齿轮泵结构,主要由以下几个关键部件组成:

3.1 泵体

泵体是计量泵的外壳,通常由高强度合金钢或不锈钢制成,以承受高温高压的熔体环境。泵体内部设有熔体流道,确保熔体均匀流动。

3.2 主动齿轮与从动齿轮

计量泵的核心部件是一对精密啮合的齿轮(主动齿轮和从动齿轮),齿轮的旋转推动熔体从入口向出口输送。齿轮的加工精度直接影响泵的计量准确性。

3.3 轴承与密封系统

由于计量泵在高温(200~300℃)和高压(5~20MPa)下工作,轴承和密封系统必须具有良好的耐温性和耐磨性,以防止熔体泄漏和齿轮卡死。

3.4 驱动装置

计量泵通常由伺服电机或变频电机驱动,通过精密减速机构调节转速,从而控制熔体的输出量。

3.5 加热系统

由于聚丙烯熔体在低温下易凝固,计量泵通常配备电加热系统,以保持熔体的流动性。

4. 丙纶短纤纺丝计量泵的工作原理

计量泵的工作原理基于齿轮泵的容积式输送原理,具体过程如下:

4.1 熔体吸入阶段

1. 熔融聚丙烯从挤出机或熔体管道进入计量泵的入口。

2. 齿轮旋转时,齿轮齿槽与泵体内壁形成密闭腔室,随着齿轮转动,入口侧的腔室容积增大,形成负压,将熔体吸入。

4.2 熔体输送阶段

3. 熔体被齿轮啮合带动,沿泵体内壁向出口方向移动。

4. 由于齿轮的精密配合,熔体在输送过程中不会回流,确保流量的稳定性。

4.3 熔体排出阶段

5. 当齿轮继续旋转至出口侧时,腔室容积减小,熔体被挤压,以恒定压力排出至喷丝板。

6. 通过调节齿轮转速,可以精确控制熔体的输出量(通常计量精度可达±0.5%)。

4.4 压力调节

7. 计量泵出口设有压力传感器,实时监测熔体压力,并通过反馈系统调整电机转速,确保压力稳定。

5. 计量泵的关键性能指标

在丙纶短纤纺丝过程中,计量泵的性能直接影响纤维的质量,主要评估指标包括:

5.1 计量精度

计量泵的齿轮加工精度和配合间隙直接影响流量稳定性,高精度齿轮泵的波动可控制在±0.5%以内。

5.2 耐高温性

由于聚丙烯熔体温度通常在200~280℃之间,泵体材料和密封系统必须能长期耐受高温。

5.3 耐磨性

齿轮和轴承在长期高速运转下易磨损,因此需采用高硬度合金或表面硬化处理以提高寿命。

5.4 压力稳定性

纺丝过程要求熔体压力波动小(通常<1%),否则会导致纤维粗细不均。

5.5 自清洁能力

部分计量泵设计有自清洁功能,防止熔体残留导致堵塞。

6. 计量泵在丙纶短纤生产中的作用

6.1 确保纤维细度均匀

计量泵的精确输送能力使每根纤维的直径保持一致,提高产品质量。

6.2 提高生产效率

稳定的熔体输送减少断丝和停机时间,提升产能。

6.3 降低能耗

精确的流量控制可减少原料浪费,降低生产成本。

6.4 适应高速纺丝

现代短纤生产线速度可达3000m/min以上,高精度计量泵是高速纺丝的保障。

7. 常见故障及维护

7.1 常见故障

- 流量不稳定:可能由齿轮磨损或轴承损坏引起。

- 熔体泄漏:密封件老化或安装不当导致。

- 泵体堵塞:熔体残留或杂质进入泵内。

7.2 维护措施

- 定期检查齿轮磨损情况,必要时更换。

- 保持泵体加热系统正常运行,防止熔体凝固。

- 使用高纯度原料,避免杂质进入泵内。

- 定期清理流道,防止聚合物碳化。

8. 未来发展趋势

随着化纤行业向智能化、高效化发展,计量泵技术也在不断创新:

- 智能化控制:采用AI算法优化流量调节,提高稳定性。

- 新材料应用:如陶瓷齿轮,提高耐磨性和寿命。

- 模块化设计:便于快速更换和维护。

9. 结论

丙纶短纤纺丝计量泵作为纺丝过程的核心设备,其精密的结构和稳定的工作性能对纤维质量至关重要。通过深入了解其工作原理和维护方法,可以有效提升生产效率,降低故障率,为高质量丙纶短纤生产提供保障。未来,随着技术的进步,计量泵将朝着更高精度、更长寿命和智能化方向发展,进一步推动化纤行业的升级。