一、引言

在现代化学纤维生产过程中,计量泵作为纺丝设备的核心部件之一,其工作性能直接影响纺丝质量和生产效率。丙纶(聚丙烯)纺丝计量泵是一种精密的容积式输送设备,主要用于将熔融聚丙烯聚合物以精确的流量和压力输送至喷丝头系统。本文将全面解析丙纶纺丝计量泵的工作原理,从基本结构、工作流程到参数控制等方面进行详细阐述,帮助读者深入理解这一关键设备的技术特点。

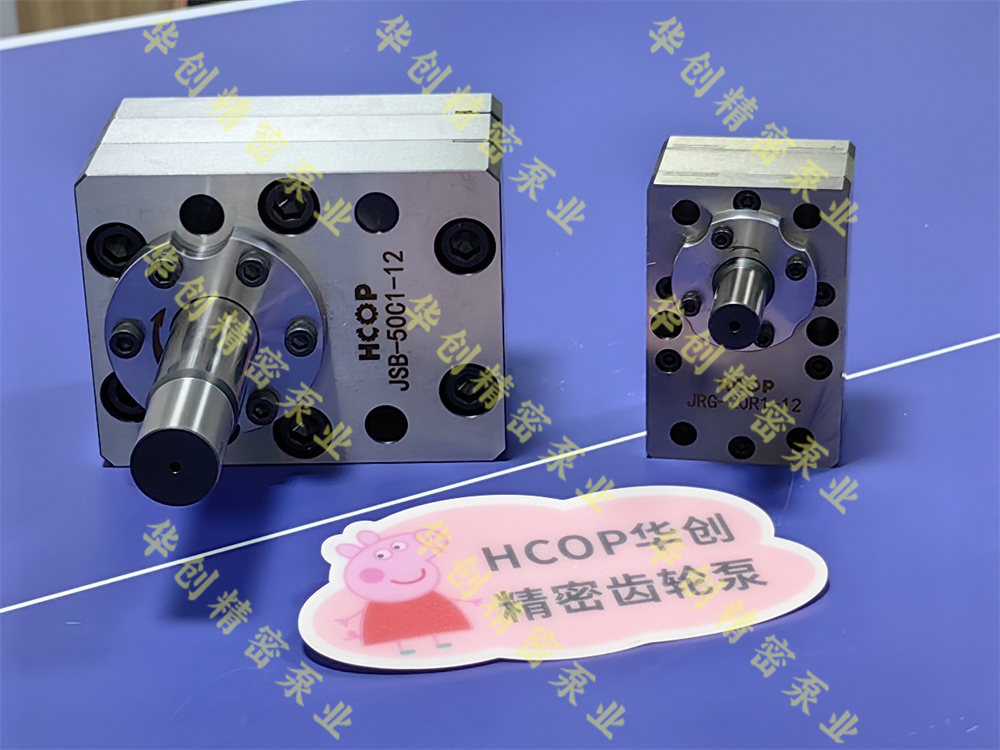

二、丙纶纺丝计量泵的基本结构

2.1 主要组成部分

丙纶纺丝计量泵通常由以下几个关键部件组成:

1. 泵体:采用高强度耐热合金钢或不锈钢材料制成,能够承受高温高压的工作环境。泵体内部加工有精密的腔体和流道,确保熔体流动的稳定性。

2. 齿轮组:包括主动齿轮和从动齿轮,是计量泵的核心工作部件。齿轮通常采用特殊合金钢制造,经过精密加工和热处理,具有极高的尺寸精度和耐磨性。

3. 轴承系统:支撑齿轮轴运转,采用耐高温、耐磨损的特殊轴承,确保长期稳定运行。

4. 密封装置:包括轴封和端面密封,防止熔体泄漏,确保计量精度。

5. 加热系统:通常采用电加热棒或导热油加热方式,维持泵体工作温度。

6. 驱动装置:由电机、减速器和联轴器等组成,提供动力并控制转速。

2.2 特殊结构设计

丙纶纺丝计量泵在结构上具有以下特点:

1. 精密配合间隙:齿轮与泵体之间的径向间隙通常控制在0.02-0.05mm范围内,确保密封性又避免卡死。

2. 优化的流道设计:进料口和出料口采用渐扩或渐缩设计,减少熔体流动阻力。

3. 温度控制通道:泵体内设有均匀分布的加热通道,保证温度均匀性。

4. 压力平衡结构:部分高端泵型设有压力补偿机构,减少轴向力对轴承的影响。

三、工作原理详解

3.1 基本工作原理

丙纶纺丝计量泵属于正位移泵,其工作原理基于齿轮啮合产生的容积变化。具体工作过程可分为三个阶段:

1. 吸入阶段:

当齿轮脱离啮合时,在吸入侧形成局部真空,熔体在系统压力作用下进入齿轮与泵体形成的密闭空间。此时,密闭空间的容积随着齿轮旋转逐渐增大。

2. 输送阶段:

随着齿轮继续旋转,被封闭在两个齿轮齿槽中的熔体沿着泵体内壁向出口方向移动。在此过程中,熔体被完全封闭在由齿轮、泵体和端盖形成的密封腔内。

3. 排出阶段:

当齿轮再次进入啮合状态时,密闭空间的容积逐渐减小,熔体被挤压并从出口排出。齿轮的连续旋转使得这个过程周而复始地进行,从而实现熔体的连续稳定输送。

3.2 流量产生原理

计量泵的理论流量可以通过以下公式计算:

Q = 2π×m²×z×b×n×η×10⁻⁶

其中:

Q:实际流量(cm³/min)

m:齿轮模数(mm)

z:齿数

b:齿宽(mm)

n:转速(r/min)

η:容积效率(通常为0.9-0.95)

从公式可以看出,在泵体结构确定的情况下,流量与转速成正比关系,这也是通过调节转速来控制流量的理论基础。

3.3 压力形成机制

计量泵的出口压力主要由以下因素决定:

1. 系统阻力:包括管道阻力、过滤器压降和喷丝板阻力等。

2. 齿轮啮合力:齿轮旋转时产生的机械挤压作用。

3. 熔体特性:聚丙烯熔体的粘弹性特性会影响压力传递。

值得注意的是,计量泵本身并不产生压力,而是提供流量,系统压力是由下游阻力决定的。泵的最大工作压力取决于泵体结构强度和密封性能。

四、关键参数与控制

4.1 主要工作参数

1. 温度控制:

丙纶纺丝温度通常在200-280℃范围内。计量泵需要精确控制温度,一般要求:

- 泵体温度均匀性:±1℃

- 温度控制精度:±0.5℃

2. 压力参数:

- 工作压力范围:5-40MPa

- 最大允许压力:50MPa

- 压力波动:<±0.5MPa

3. 流量参数:

- 流量范围:0.5-500cm³/min(根据不同型号)

- 流量稳定性:<±1%

- 调节比:可达1:100

4.2 控制系统

现代丙纶纺丝计量泵通常采用先进的控制系统:

1. 温度控制系统:

- 多区段PID温度控制

- 过热保护装置

- 温度异常报警

2. 速度控制系统:

- 伺服电机驱动

- 闭环速度控制

- 转速精度:±0.1%

3. 监控系统:

- 压力传感器实时监测

- 流量计算与显示

- 故障诊断功能

五、特殊工作条件下的性能表现

5.1 高温工作特性

在丙纶纺丝温度范围内(200-280℃),计量泵表现出以下特性:

1. 材料热膨胀:精密计算各部件热膨胀系数,确保高温下仍保持适当间隙。

2. 粘度变化:聚丙烯熔体粘度随温度升高而降低,影响泵的容积效率。

3. 密封性能:高温下密封材料软化,需要特殊设计的密封结构。

5.2 高压工作特性

当系统压力较高时(>30MPa):

1. 轴向力增大:需要加强轴承承载能力。

2. 内泄漏增加:通过减小配合间隙来改善。

3. 结构变形:泵体需要增加刚性设计。

5.3 长期运行稳定性

优质计量泵在长期运行中应保持:

1. 流量稳定性:<±1%偏差(24小时连续运行)

2. 温度稳定性:<±0.5℃波动

3. 机械稳定性:振动值<0.5mm/s

六、常见问题及解决方案

6.1 流量不稳定的可能原因

1. 齿轮磨损:检查齿轮间隙,必要时更换。

2. 温度波动:检查加热系统和温控装置。

3. 进气问题:确保熔体充分脱气,检查吸入侧密封。

4. 驱动系统故障:检查电机和控制系统。

6.2 异常噪音处理

1. 机械摩擦:检查轴承和齿轮润滑状态。

2. 气蚀现象:提高吸入侧压力,检查过滤器。

3. 装配问题:重新校正同心度和平衡度。

6.3 泄漏问题处理

1. 轴封泄漏:检查密封件磨损情况。

2. 端面泄漏:检查端盖平面度和紧固力。

3. 接头泄漏:重新紧固或更换密封圈。

七、维护与保养要点

7.1 日常维护

1. 清洁工作:定期清理泵体表面和散热片。

2. 润滑检查:按时补充或更换润滑脂。

3. 紧固检查:定期检查各连接部位紧固情况。

7.2 定期保养

1. 齿轮检查:每6个月检查齿轮磨损情况。

2. 密封更换:每年更换一次轴封和端面密封。

3. 轴承维护:每2年检查或更换轴承。

7.3 长期停用保养

1. 清洁内部:使用专用清洗剂彻底清洗流道。

2. 防锈处理:关键部位涂抹防锈油。

3. 定期盘车:每月手动盘车数圈,防止卡死。

八、技术发展趋势

8.1 智能化发展

1. 物联网技术:实时远程监控泵的运行状态。

2. 预测性维护:基于大数据分析的故障预警。

3. 自适应控制:根据工艺变化自动调节参数。

8.2 新材料应用

1. 陶瓷涂层:提高齿轮耐磨性。

2. 复合材料:减轻重量,提高强度。

3. 新型密封材料:延长密封寿命。

8.3 节能技术

1. 高效驱动系统:采用永磁同步电机。

2. 热回收利用:利用余热预热原料。

3. 低摩擦设计:优化齿轮啮合参数。

九、结论

丙纶纺丝计量泵通过精密的齿轮啮合原理实现熔体的精确计量输送,其工作原理涉及机械、流体、热力学等多学科知识的综合应用。深入了解计量泵的工作原理,对于正确使用、维护和故障排除具有重要意义。随着材料科学和控制技术的发展,未来计量泵将朝着更高精度、更智能化和更节能的方向发展,为丙纶纺丝行业提供更优质的技术支持。

在实际应用中,建议用户根据具体的工艺要求和生产条件选择合适的计量泵型号,并建立完善的维护保养制度,以确保设备的长期稳定运行,为生产高质量丙纶纤维提供可靠保障。