一、丙纶长丝泵概述

丙纶长丝泵是聚丙烯纤维(丙纶)生产过程中的关键设备,专门用于将高温熔融的聚丙烯原料精确、稳定地输送到纺丝组件。作为化纤生产线的心脏部件之一,丙纶长丝泵的性能直接影响最终产品的质量、均匀性和生产效率。

在现代化纤工业中,丙纶因其比重轻、强度高、耐化学腐蚀、成本低等优点,已成为合成纤维中的重要品种,广泛应用于纺织、医疗、土工建筑、过滤材料等领域。而丙纶长丝泵作为这一产业链中的关键设备,其技术水平和运行稳定性对整个行业的发展起着举足轻重的作用。

二、丙纶长丝泵的核心功能与作用

1. 精确计量与输送功能

丙纶长丝泵最核心的功能是对高温熔体进行精确计量和稳定输送。在纺丝过程中,熔体压力的稳定性直接影响到纤维的细度均匀性。高性能的丙纶长丝泵能够:

- 保持出口压力波动小于±0.5%

- 实现流量精度控制在±0.3%以内

- 适应不同生产阶段的速度变化要求

- 确保长时间连续运行的稳定性

这种高精度的输送能力是生产高品质丙纶长丝的基础保障,特别是对于细旦丝、超细旦丝等高端产品,对泵的性能要求更为严格。

2. 建立稳定的纺丝压力

丙纶长丝泵通过建立并维持稳定的系统压力,为纺丝过程创造理想条件:

- 工作压力范围通常在5-30MPa之间

- 能够克服纺丝组件的阻力降

- 保持喷丝板孔处的恒定压力

- 避免压力波动造成的纤维直径不均

稳定的压力环境确保了熔体在通过喷丝板微孔时具有均匀的剪切速率和流动特性,这是获得一致纤维形态的前提条件。

3. 温度控制与热平衡

丙纶长丝泵在熔体温度控制方面也发挥着重要作用:

- 泵体设计考虑热传导平衡

- 减少熔体在输送过程中的温降

- 避免局部过热导致的聚合物降解

- 保持熔体粘度的稳定性

现代丙纶长丝泵通常配备精确的温控系统,通过热媒循环或电加热方式,将熔体温度控制在±1℃范围内,确保纺丝过程的工艺稳定性。

4. 过滤与杂质阻隔

部分高端丙纶长丝泵集成有熔体过滤功能:

- 内置高精度过滤网

- 阻隔固体杂质和凝胶粒子

- 保护下游纺丝组件

- 延长喷丝板使用寿命

这一功能特别适用于使用回料或填充改性的生产场景,可显著提高产品纯净度和生产连续性。

三、丙纶长丝泵的结构特点与技术参数

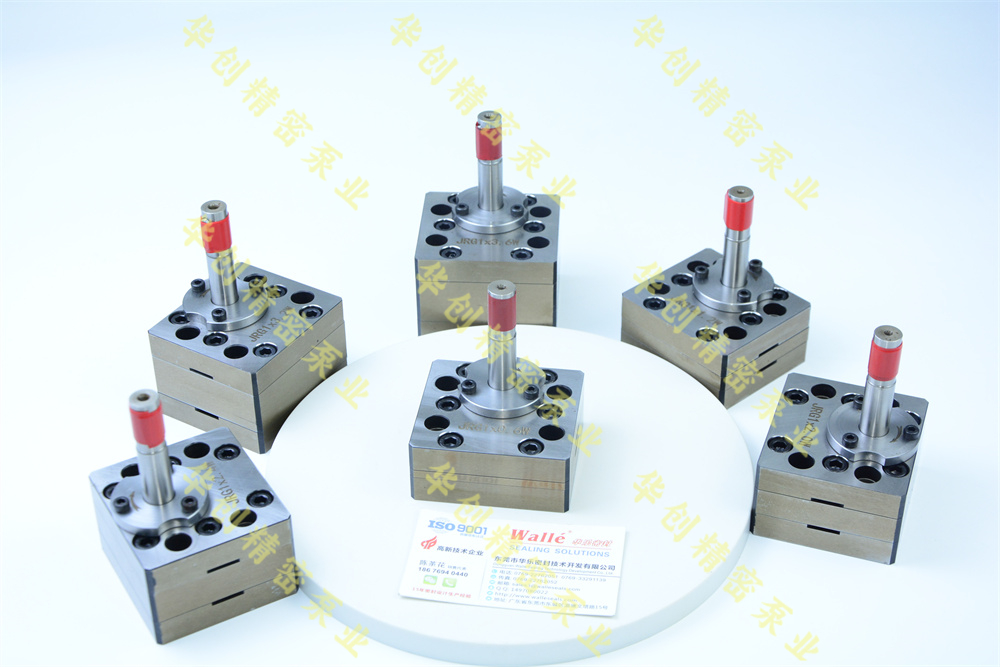

1. 典型结构组成

现代丙纶长丝泵通常由以下主要部件构成:

传动系统:

- 高精度减速装置

- 变频调速电机

- 扭矩限制保护机构

泵体部分:

- 高温合金钢铸造主体

- 精密加工的齿轮副

- 多层端面密封系统

- 压力传感器接口

温控系统:

- 分区加热装置

- 热电偶测温点

- 热媒循环通道

- 保温隔热层

辅助装置:

- 熔体压力测量系统

- 安全泄压阀

- 润滑冷却系统

- 状态监测传感器

2. 关键性能参数

参数类别 典型数值范围 备注

---------------------------------------------------------------

工作温度 220-280℃ 根据丙纶牌号调整

工作压力 5-30MPa 取决于纺丝工艺要求

流量范围 5-200cm³/rev 多种规格可选

转速范围 10-50rpm 变频调速

流量精度 ±0.3%以内 高端型号可达±0.1%

压力波动 ±0.5%以内 稳定工况下

加热功率 3-15kW 根据泵体尺寸而定

3. 材料选择特点

丙纶长丝泵的材料选择充分考虑高温熔体的特殊要求:

泵体材料:

- 优质合金钢(如34CrAlNi7)

- 马氏体不锈钢(如420改良型)

- 表面硬化处理(HRC58-62)

齿轮材料:

- 高纯度粉末冶金钢

- 氮化处理表面

- 特殊齿形设计减少脉动

密封材料:

- 石墨填充聚酰亚胺

- 硬质合金环

- 弹簧加载补偿设计

四、丙纶长丝泵的应用价值

1. 对产品质量的提升

高品质丙纶长丝泵直接带来产品质量的显著改善:

- 纤度均匀性提高:CV值可控制在1.5%以下

- 力学性能稳定:强度不匀率降低30%以上

- 外观质量改善:毛丝、断头率大幅下降

- 染色均匀性:特别对细旦纤维效果明显

2. 对生产效率的影响

先进的丙纶长丝泵为生产企业带来可观的效率提升:

- 设备利用率提高:减少因泵故障导致的停机

- 生产速度提升:支持更高的纺丝线速度

- 废品率降低:不良品减少30-50%

- 换品种时间缩短:快速清洗和参数调整

3. 节能与成本优势

现代丙纶长丝泵在节能方面表现突出:

- 能耗降低:高效设计减少20-30%动力消耗

- 维护成本低:使用寿命延长至3-5年

- 原料节省:精确计量减少浪费

- 人工成本:自动化程度高,减少操作人员

五、丙纶长丝泵的选型与维护

1. 科学选型指南

选择适合的丙纶长丝泵应考虑以下因素:

工艺参数匹配:

- 最大/最小流量需求

- 工作压力范围

- 熔体特性(粘度、温度)

- 生产线速度要求

设备特性考量:

- 精度等级选择

- 材料兼容性

- 加热方式

- 控制接口标准

经济性评估:

- 初始投资成本

- 运行能耗比较

- 维护周期和费用

- 预期使用寿命

2. 日常维护要点

常规检查项目:

- 每日检查密封状况

- 每周检查齿轮箱油位

- 每月检查加热系统

- 每季度校验压力传感器

关键维护操作:

- 定期更换密封组件(6-12个月)

- 每年检查齿轮磨损情况

- 每次换料彻底清洗泵腔

- 定期校准温度控制系统

常见故障处理:

- 压力波动:检查齿轮磨损或密封泄漏

- 温度异常:检查加热元件或热电偶

- 噪音增大:检查轴承状态或润滑情况

- 流量不准:校验控制系统或检查内部泄漏

六、丙纶长丝泵技术发展趋势

1. 智能化升级

新一代丙纶长丝泵正朝着智能化方向发展:

- 物联网集成:实时远程监控运行状态

- 预测性维护:基于大数据分析故障前兆

- 自适应控制:根据工艺变化自动调整参数

- 数字孪生技术:虚拟仿真优化运行策略

2. 材料创新

材料科学的进步推动泵性能提升:

- 新型合金:更高硬度与耐腐蚀性

- 表面工程:纳米涂层延长使用寿命

- 复合材料:轻量化与高强度结合

- 特种陶瓷:极端条件下的应用

3. 绿色节能设计

可持续发展理念驱动下的技术创新:

- 高效传动系统:能量损失减少30%以上

- 废热回收:利用余热预热原料

- 低摩擦设计:特殊表面处理技术

- 环保材料:减少有害物质使用

4. 模块化与多功能集成

为适应柔性生产需求的新趋势:

- 快速换模系统:缩短产品切换时间

- 集成过滤单元:节省空间简化流程

- 多功能组合:计量、混合、反应一体化

- 标准化接口:便于系统集成与扩展

七、结论

丙纶长丝泵作为化纤生产线的核心设备,其重要性不仅体现在熔体输送这一基本功能上,更在于它对最终产品质量、生产效率和能源消耗的系统性影响。随着丙纶应用领域的不断扩大和产品要求的日益提高,对长丝泵的技术要求也越来越高。

现代丙纶长丝泵已经发展成为集精密机械、智能控制、材料科学于一体的高技术产品,其发展趋势正朝着更高精度、更高效率、更智能化和更环保的方向快速演进。对于丙纶生产企业而言,选择适合的泵型、科学使用和维护设备、及时跟踪技术发展,是保持市场竞争力的重要因素。

未来,随着智能制造和工业4.0的深入推进,丙纶长丝泵将与其他生产设备实现更深度的集成和数据共享,为化纤行业带来更大的生产灵活性和质量稳定性,进一步推动丙纶产品在高端应用领域的发展。