在高端聚合物制品制造领域,熔体计量的精度是衡量技术水平与产品等级的核心标尺。无论是确保锂电池隔膜的亚微米级厚度均匀性,还是保证光纤预制棒中掺杂剂的精确分布,抑或是控制生物可降解塑料薄膜的精确克重,都对熔体输送的精度提出了极限要求。为了将计量精度推向新的高度,10CC齿轮熔体计量泵通过一系列从核心原理到细节工程的创新设计,成为提升熔体计量精度的决定性力量。

在高端聚合物制品制造领域,熔体计量的精度是衡量技术水平与产品等级的核心标尺。无论是确保锂电池隔膜的亚微米级厚度均匀性,还是保证光纤预制棒中掺杂剂的精确分布,抑或是控制生物可降解塑料薄膜的精确克重,都对熔体输送的精度提出了极限要求。为了将计量精度推向新的高度,10CC齿轮熔体计量泵通过一系列从核心原理到细节工程的创新设计,成为提升熔体计量精度的决定性力量。

提升计量精度,根植于其“原理性无与伦比的精准性”。作为容积式泵的杰出代表,10CC齿轮熔体计量泵的输出流量在理论上与齿轮转速呈严格的正比关系。其“10CC”的每转排量是一个由齿轮几何尺寸决定的固定值。这意味着,流量控制被简化为对转速的精确控制,消除了压力、粘度等中间变量对流量造成的直接影响。这种直接、线性的控制模型,为达到千分之一甚至更高的稳态计量精度提供了理想的理论框架。

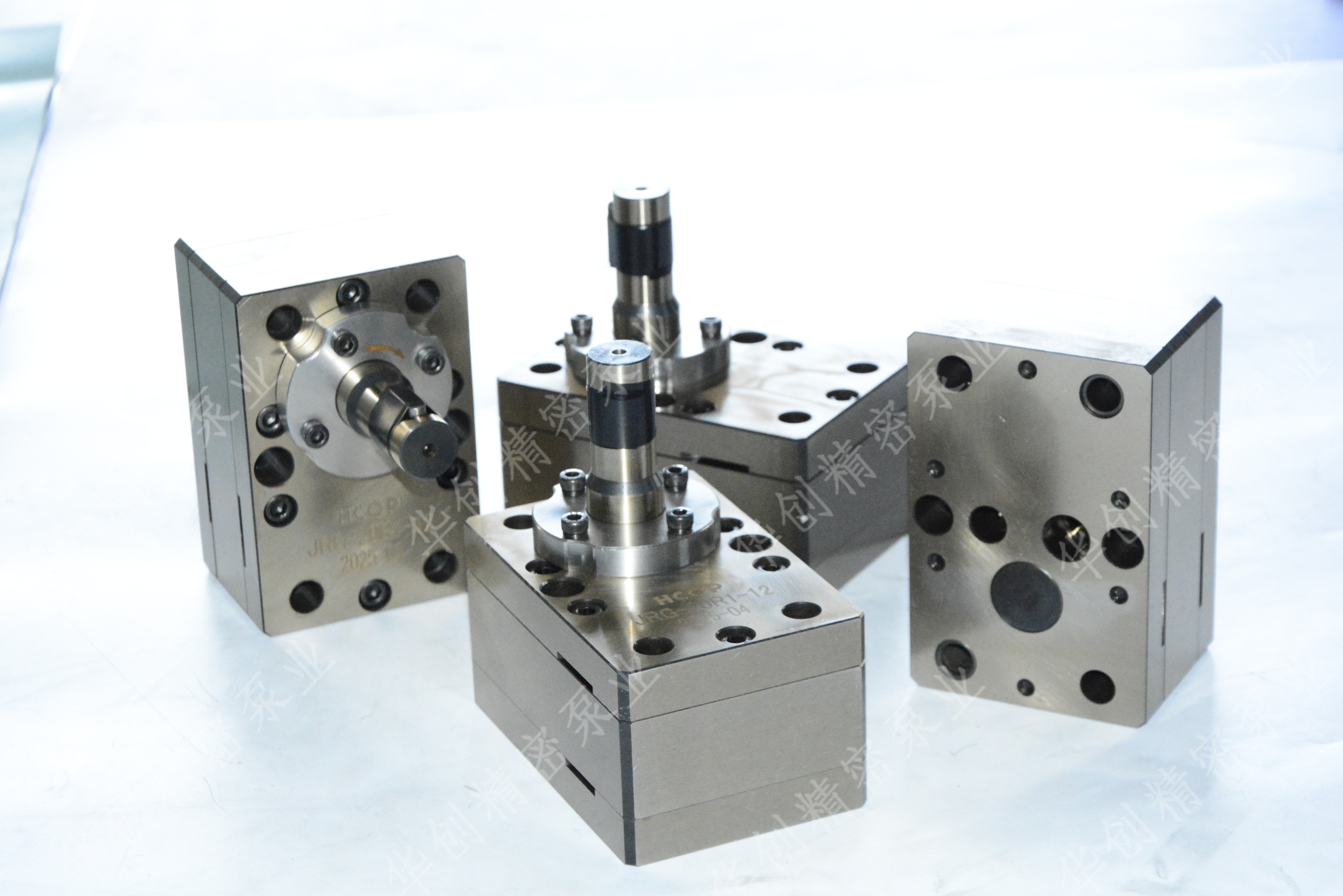

然而,将理论精度在高温、高压、高剪切的实际熔体环境中实现,是一场关于材料科学与精密制造的攻坚战。提升精度,意味着必须将运行中的“内部泄漏”降至可忽略的水平。10CC齿轮熔体计量泵的齿轮采用特种合金钢,经过渗氮、PVD涂层等超硬化表面处理,具有极高的耐磨性。齿轮副在顶级数控磨齿机上加工,齿形误差、齿向误差被控制在微米级以内。泵体采用整体锻件并经去应力处理,确保在高温高压下变形极小。关键之处在于,齿轮与泵体侧板之间的端面间隙、以及齿轮之间的啮合间隙,都经过热力学仿真精确计算和精密加工控制,使之在热平衡工作状态下达到最优值——既能保证熔体润滑与自由运转,又将高压区向低压区的回流控制在最低限度。

环境控制是保障长期精度稳定的关键。熔体温度的微小波动都会引起粘度的变化,进而影响泵的填充效率和容积效率。高精度的10CC齿轮熔体计量泵配备有高效、均匀的多区加热与闭环温控系统(通常采用铸铝加热器或液体循环模温机),确保泵体各点温度与熔体工艺温度高度一致,波动范围通常控制在±1℃以内。稳定的温度环境是稳定计量精度的“定海神针”。

最终,精度的实现落地于极致的驱动与控制。搭配24位绝对式编码器的伺服电机,为10CC齿轮熔体计量泵提供了无以伦比的转速分辨率和控制平稳性。先进的控制算法不仅能实现超高精度的定速控制,更能实施前馈与反馈相结合的压力-流量补偿控制。当系统检测到出口压力因滤网堵塞而缓慢上升时,控制器能实时、无超调地微调转速,确保体积流量绝对不变,实现了动态工况下的静态精度。这种智能化的精度保障,使得10CC齿轮熔体计量泵能够满足最严苛的工艺要求。

综上所述,10CC齿轮熔体计量泵通过其本质的精准原理、纳米级的制造工艺、苛刻的环境控制以及智能化的闭环驱动,构建了一个多层叠套的精度堡垒。它不仅是提升单点精度的设备,更是推动整个聚合物精密加工产业向更高附加值、更尖端应用领域迈进的核心引擎。