一、不锈钢纺丝齿轮泵概述

不锈钢纺丝齿轮泵(又称熔体齿轮泵、高精度计量泵)是化纤纺丝、塑料挤出等领域的核心设备,主要用于高温、高粘度聚合物熔体(如聚酯PET、尼龙PA6、聚丙烯PP等)的精确输送和压力稳定。其核心特点是:

- 耐高温高压:工作温度可达350℃,压力≤40MPa

- 超高精度:流量波动≤±0.5%,确保纺丝纤度均匀性

- 长寿命设计:采用特种不锈钢+表面硬化处理,连续运行时间>20,000小时

典型应用场景:

- 化纤纺丝(POY/FDY/工业丝)

- 塑料薄膜/片材挤出

- 橡胶行业高温胶料输送

二、核心结构组成

2.1 主要部件与功能

部件名称 材质要求 功能说明

主动齿轮/从动齿轮 17-4PH不锈钢(HRC50) 通过啮合旋转产生容积变化,实现熔体输送

泵体 316L不锈钢(镜面抛光) 承受高温高压,内腔精度Ra≤0.4μm防止熔体降解

轴承系统 碳化硅陶瓷轴承 在无润滑条件下耐350℃高温

密封系统 双端面机械密封 防止熔体泄漏(密封面压力>系统压力1.2倍)

加热系统 铸铝加热器+PTFE绝缘 维持熔体温度稳定(控温精度±1℃)

2.2 特殊结构设计

- 渐开线斜齿轮:相比直齿轮减少25%脉动,流量更平稳

- 压力补偿槽:在齿轮啮合区开设回流槽,消除困油现象

- 多层隔热腔体:降低热损失(外表面温升<环境温度+15℃)

三、工作原理深度解析

3.1 容积式输送原理

1. 吸入阶段:

- 齿轮脱离啮合时,齿间容积增大→进口形成负压→熔体被吸入腔体

- 关键参数:吸入真空度≤-0.05MPa(避免熔体气化)

2. 输送阶段:

- 齿轮旋转将熔体沿泵体内壁推向出口侧

- 熔体剪切速率:控制在100-1000s⁻¹(过高会导致分子链断裂)

3. 排出阶段:

- 齿轮重新啮合时齿间容积减小→熔体被强制挤出

- 压力建立公式:

```

ΔP = (Q×μ)/(b×e)

(Q:流量;μ:熔体粘度;b:齿宽;e:齿轮间隙)

```

3.2 流量精确控制机制

控制方式 原理 精度影响

--

转速调节 流量与转速呈线性关系(Q=2πn×V,n:转速,V:齿间容积) ±0.5%(需伺服电机+编码器反馈)

齿轮间隙补偿 通过液压调节机构动态调整齿轮轴向间隙(0.03-0.1mm) 压力波动降低60%

背压反馈 出口压力传感器→PLC→实时修正转速 适用于粘度变化大的工况

四、关键技术创新

4.1 高温动密封技术

- 密封类型对比:

类型 耐温极限 寿命 适用场景

--

石墨填料密封 280℃ 3-6个月 低速低压纺丝

碳化硅机械密封 400℃ 2年以上 高速纺FDY

磁流体密封 350℃ 免维护 超高纯净度医用纤维生产

4.2 熔体流道优化

- 螺旋导流槽设计:在泵体入口增设45°螺旋槽,使熔体预剪切,粘度降低15%

- 阶梯式压力释放:出口采用三级扩压结构,避免突扩导致熔体破裂

4.3 智能控制系统

- 物联网集成:通过4-20mA信号实时监测:

- 熔体压力(±0.1%FS精度)

- 齿轮箱振动(<2.8mm/s为正常)

- 轴承温度(报警阈值120℃)

五、工作特性曲线分析

5.1 流量-压力-粘度关系

- 等粘度线:粘度越高,相同转速下压力建立越快

- 等压线:压力>15MPa时会出现流量"塌陷"(需启动压力补偿模式)

5.2 效率影响因素

参数 对效率的影响 优化措施

齿轮间隙 间隙增加0.1mm→效率下降8% 采用液压自动补偿系统

熔体温度 每降低10℃→粘度翻倍→能耗增加25% 精确控制温差±1℃

转速 低于50rpm时容积效率<80% 搭配变频器保持转速>80rpm

六、与螺杆泵的对比优势

对比项 齿轮泵 螺杆泵

脉动率 0.5-2% 3-5%

耐压能力 ≤40MPa ≤15MPa

维护成本 仅更换齿轮(2年/次) 需整体更换转子(1年/次)

适用粘度 10-50,000cP 100-100,000cP

七、故障模式与处理

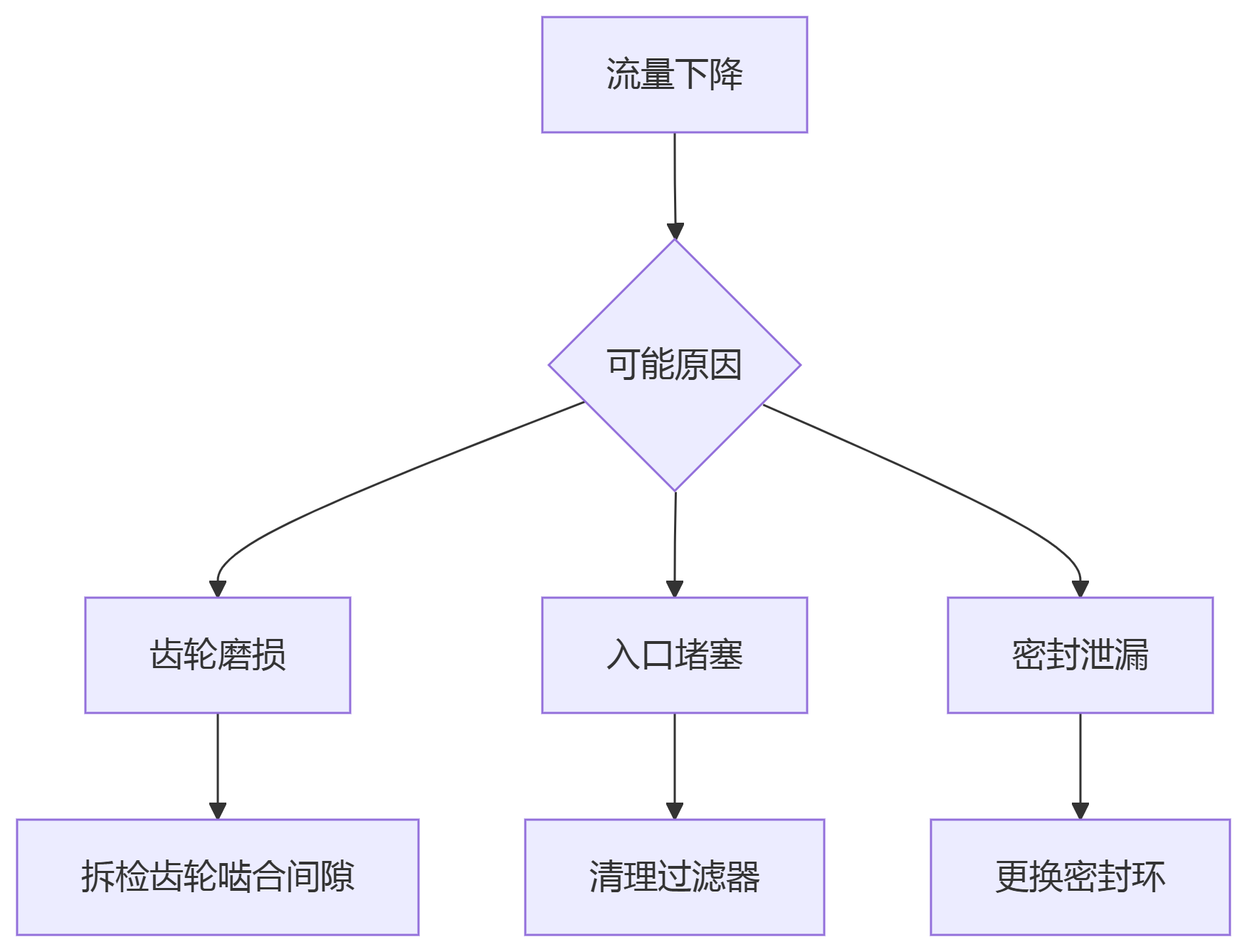

7.1 典型故障树分析

A[流量下降] --> B{可能原因}

B --> C1[齿轮磨损]

B --> C2[入口堵塞]

B --> C3[密封泄漏]

C1 --> D1[拆检齿轮啮合间隙]

C2 --> D2[清理过滤器]

C3 --> D3[更换密封环]

7.2 预防性维护策略

1. 每日:检查出口压力波动(>±5%需预警)

2. 每月:红外热成像检测轴承温度分布

3. 每年:齿轮硬度检测(洛氏硬度下降>HRC3需更换)

八、未来发展趋势

1. 材料革新:

- 陶瓷基复合材料齿轮(耐温500℃+耐磨性提升3倍)

2. 数字孪生:

- 通过CFD仿真预演不同工艺参数下的泵送特性

3. 绿色制造:

- 开发低剪切齿轮型线,减少聚合物降解(碳排放降低15%)

结语

不锈钢纺丝齿轮泵通过精密齿轮啮合与智能压力控制的结合,实现了高分子材料加工领域的革命性突破。随着化纤产业向超细旦、高强丝方向发展,其对流量精度的要求将进一步提升至±0.2%。建议用户在选型时重点关注齿轮材质热处理工艺和动态密封技术,以确保设备与工艺的完美匹配。